آهن اسفنجی، نوعی آهن خالص با ساختاری متخلخل و اسفنجی است. این محصول از طریق کاهش اکسیژن در سنگ آهن تولید میشود و به دلیل خلوص بالا و ویژگیهای منحصر به فردش، جایگزین مناسبی برای آهن قراضه و سایر مواد اولیه مانند بریکت محسوب میشود. در این مقاله، به بررسی چیستی آهن اسفنجی، فرمول شیمیایی آن، روشهای تولید و تفاوتهای آن با محصولات مشابه میپردازیم. با ما همراه باشید تا بیشتر با این مواد اولیه و نقش آن در صنعت فولاد آشنا شوید.

آهن اسفنجی چیست؟

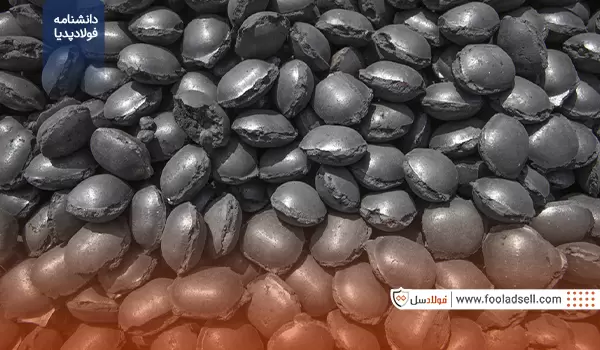

آهن اسفنجی یا spong iron، یکی از مواد اولیه پرکاربرد در صنعت تولید فولاد است. این محصول با اعمال فرایندی به نام احیای مستقیم روی سنگ آهن، بهدست میآید. در این روش، گازهایی مانند مونوکسید کربن با سنگآهن واکنش داده و باعث جدا شدن اکسیژن از آن میشود. محصول نهایی این واکنش، تودههای آهنی کوچک، متخلخل و شبیه به اسفنج است. آهن اسفنجی به عنوان ماده اولیه در تولید انواع فولادهای کربنی و آلیاژی، همچنین ساخت محصولاتی مثل لولههای چدنی بهکار میرود. قیمت آهن اسفنجی بهخاطر جایگاه مهمی که در زنجیره تولید فولاد دارد، بسیار مهم است.

آهن اسفنجی دارای ۸۴% تا ۹۵% آهن است. این ویژگی، آن را جایگزینی مناسب برای آهن قراضه در تولید فولاد کرده است. بر خلاف آن، آهن اسفنجی نیازی به ذوب شدن ندارد و به راحتی در کورههای صنعتی، مخصوصاً کورههای القایی، استفاده میشود.

تفاوت آهن اسفنجی و گندله

آهن اسفنجی و گندله هر دو از مواد اولیه اساسی در صنعت فولاد هستند، اما در ترکیب شیمیایی، روش تولید و کاربرد تفاوتهای قابل توجهی دارند.

- شکل ظاهری: گندلهها به شکل گلولههای کروی و متراکم هستند که از سنگآهن خام تهیه میشوند. در حالی که آهن اسفنجی، به دلیل فرآیند احیای مستقیم دارای بافتی متخلخل و اسفنجی است و این ویژگی باعث شده تا حمل و نقل راحتتری داشته باشد.

- ترکیب شیمیایی: گندله هنوز حاوی اکسیژن است و فرمول شیمیایی آن معمولاً به صورت اکسید آهن (Fe₂O₃ یا Fe₃O₄) باقی میماند. این در حالی است که آهن اسفنجی پس از فرآیند احیای مستقیم، اکسیژن خود را از دست میدهد و به همین دلیل، از نظر کیفیت بهمراتب بالاتر از گندله است.

- کاربرد: گندله به عنوان ماده اولیه در فرآیند تولید آهن اسفنجی یا برای ذوب در کورههای بلند مورد استفاده قرار میگیرد. اما آهن اسفنجی به طور مستقیم در فرآیند تولید فولاد و در کورههای قوس الکتریکی (EAF) به کار میرود.

تفاوت بریکت و آهن اسفنجی

بریکت محصولی است که از فشردهسازی پودر یا ضایعات آهن به دست میآید. بریکت و آهن اسفنجی هر دو محصولات تولید شده از سنگآهن هستند، اما از نظر شکل ظاهری و کاربرد تفاوتهای چشمگیری دارند.

در ادامه به بررسی تفاوت های آن با آهن اسفنجی میپردازیم:

- شکل ظاهری: آهن اسفنجی به دلیل فرآیند تولید و فرمول شیمیایی خاص خود، ساختاری متخلخل و تودهای دارد. در مقابل، بریکت از فشردهسازی پودر یا ضایعات آهن تولید میشود و به شکل قطعات منظم و متراکم است.

- حملونقل: آهن اسفنجی به دلیل تخلخل بالا و ساختار شکنندهاش، به راحتی اکسید شده و در حین حملونقل خرد میشود، بنابراین نیاز به مراقبت بیشتری دارد. در حالی که بریکت به دلیل تراکم بیشتر و ساختار فشردهتر،مقاومت بالاتری در برابر اکسید شدن و خرد شدن دارد و حملونقل آن آسانتر است.

- کاربرد: آهن اسفنجی بهطور مستقیم در تولید فولاد استفاده میشود و به دلیل خلوص بالای آهن، به کیفیت فولاد تولیدی کمک میکند. اما بریکت به دلیل تراکم بالاتر و ساختار فشردهتر، بیشتر در کورههای القایی و کورههای قوس الکتریکی برای ذوب سریعتر استفاده میشود.

در نهایت، هر یک از این مواد اولیه نقش خاصی در صنعت فولاد ایفا میکنند. گندله به عنوان ماده اولیه برای تولید آهن اسفنجی استفاده میشود، که در تولید فولاد با کیفیت و خلوص بالا کاربرد دارد. از سوی دیگر، بریکت به عنوان جایگزین فشردهتری برای آهن اسفنجی شناخته میشود و انتخاب آن بستگی به شرایط خاص تولید، هزینهها و نیازهای عملیاتی دارد.

فرمول شیمیایی آهن اسفنجی

در سنگ آهن معمولاً ترکیبات اکسیدی مانند هماتیت (Fe₂O₃) یا مگنتیت (Fe₃O₄) وجود دارد. در فرآیند احیای مستقیم، این ترکیبات با گازهای احیا کننده، مانند هیدروژن (H₂) یا مونوکسید کربن (CO) واکنش داده و اکسیژن خود را از دست میدهند. در نتیجه، آهن خالص یا نزدیک به خالص تولید میشود. بهطور کلی فرمول شیمیایی آن به صورت زیر است:

Fe₂O₃ + 3H₂ → 2Fe + 3H₂O

این واکنش در دماهای پایینتر از دمای ذوب سنگ آهن انجام میشود، که باعث میشود انرژی کمتری نسبت به روشهای سنتی مصرف شود. همین موضوع، آهن اسفنجی را به مادهای مقرونبهصرفه و سازگار با محیط زیست برای تولید فولاد تبدیل کرده است. در ادامه، به بررسی روشهای مختلف تولید آهن اسفنجی خواهیم پرداخت که هر یک از آنها تاثیر زیادی بر کیفیت و ویژگیهای نهایی محصول دارند.

روش های تولید آهن اسفنجی

آهن اسفنجی با روشهای مختلفی تولید میشود که هر کدام بر اساس نوع ماده احیا کننده، تجهیزات و شرایط محیطی تفاوتهایی دارند. رایجترین مواد احیا کننده، گازهای طبیعی و زغالسنگ هستن که هر یک فرآیندهای متنوعی دارند. در جدول زیر به مقایسه تمامی راهها پرداخته شده است.

| ویژگیها | روشهای تولید آهن اسفنجی | ||||

|---|---|---|---|---|---|

| میدرکس | اچوایال | کوره تونلی | SL/RN | Jindal | |

| منبع احیای سنگ آهن | گاز طبیعی (متان) | گاز طبیعی (متان) | زغالسنگ | زغالسنگ | زغالسنگ |

| پیچیدگی فرآیند | کم | بالا | کم | کم | متوسط |

| هزینههای تولید | متوسط | بالا | پایین | متوسط | بالا |

| میزان کربن | کم | زیاد | زیاد | زیاد | کم |

| مقاومت به خوردگی | کم | بالا | بالا | بالا | بالا |

| دمای فرآیند | ۸۰۰–۱۰۰۰°C | ۸۰۰–۱۰۰۰°C | ۹۰۰–۱۱۰۰°C | ۱۰۰۰–۱۱۰۰°C | ۱۲۰۰–۱۳۰۰°C |

| مقیاس تولید | انبوه | انبوه | متوسط | متوسط | انبوه |

در ادامه، دو روش اصلی تولید آهن اسفنجی را بررسی میکنیم.

تولید آهن اسفنجی با استفاده از گاز طبیعی

استفاده از گاز طبیعی یکی از متداولترین روشهای تولید آهن اسفنجی است. در این فرآیند، گاز طبیعی هم بهعنوان منبع انرژی و هم بهعنوان عامل احیاکننده استفاده میشود. سنگ آهن در کورههای احیای مستقیم با روشهایی مانند میدرکس (MIDREX) و اچوایال (HYL) اکسیژن خود را از دست میدهند. این فرآیند نسبت به سایر روشها، آهن خالصتری تولید کرده و به دلیل مصرف انرژی کمتر و آلایندگی پایینتر، محبوبیت زیادی دارد. در ادامه به معرفی روشهای معروف مبتنی بر گاز طبیعی میپردازیم:

- روش میدرکس (MIDREX): در این روش، گاز طبیعی بهعنوان عامل احیا کننده در دمایی حدود 800 تا 1000 درجه سانتیگراد به سنگ آهن دمیده میشود.

- روش اچوایال (HYL): این روش که با نام Energiron نیز شناخته میشود، عملکردی مشابه میدرکس دارد اما محصول نهایی با کربن بیشتر نسبت به روش میدرکس تولید میشود که به آن آهن کربوره شده نیز گفته میشود.

در برخی مناطق که دسترسی به این سوخت وجود ندارد، روش دیگری برای ساخت آهن اسفنجی مورد استفاده قرار میگیرد که در ادامه توضیح داده میشود.

استفاده از زغالسنگ برای تولید اهن اسفنجی

در مناطقی که محدودیت استفاده از گاز طبیعی وجود داشته، تولید آهن اسفنجی با زغالسنگ انجام میشود که این روش اغلب در کوره های تونلی صورت میگیرد. هزینه پایینتر این فرآیند، مزیت اصلی آن محسوب میشود، اما آلایندگی بیشتر و راندمان پایینتر از معایب آن است. برای درک بهتر این روش، در ادامه به معرفی روشهای رایج تولید آهن اسفنجی با زغالسنگ میپردازیم:

- روش کوره تونلی: در این فرآیند، احیای سنگ آهن با استفاده از زغالسنگ در دمای پایین انجام میشود. این روش برای تولید در مقیاسهای کوچک و مناطقی که گاز طبیعی موجود نیست، مناسب است.

- روش SL/RN: در این روش، از زغالسنگ به عنوان عامل احیا کننده استفاده میشود و فرآیند در کورههای دوار انجام میگیرد. محصول نهایی کیفیت متوسطی دارد و در مناطق مختلف به کار میرود.

- روش Jindal: این روش پیشرفته با استفاده از کورههای القایی و گازهای احیا کننده، آهن اسفنجی با خلوص بالا تولید میکند. روش Jindal راندمان بیشتری دارد اما هزینههای بالاتری را نیز به همراه دارد.

شناخت روشهای مختلف تولید آهن اسفنجی به انتخاب بهینهترین فرآیند برای واحدهای صنعتی کمک میکند. از آنجایی که قیمت شمش آهن بهطور مستقیم تحت تأثیر کیفیت مواد اولیهای مثل آهن اسفنجی قرار دارد، انتخاب روش تولید میتواند تأثیر قابل توجهی بر هزینههای نهایی صنایع فولادی داشته باشد.

کاربرد های آهن اسفنجی

آهن اسفنجی به عنوان یک ماده اولیه اساسی در تولید انواع فولاد، نقش بسیار مهمی در صنایع مختلف ایفا می کند. پس از تولید آهن اسفنجی، این ماده برای ساخت محصولات فولادی متنوعی مانند میلگرد، تیرآهن و ورق فولادی مورد استفاده قرار می گیرد که در صنایع گوناگون کاربرد گسترده ای دارند. مهم ترین کاربرد های آهن اسفنجی در فرآیند تولید محصولات فولادی به شرح زیر است:

- تولید مقاطع فولادی: این ماده در ساخت انواع مقاطع فولادی مانند میلگرد، تیرآهن، نبشی و پروفیل ها به کار می رود. این مقاطع در صنایع مختلف از جمله ساخت و ساز، راه سازی و پروژه های عمرانی اهمیت زیادی دارند.

- ساخت ورقهای فولادی: آهن اسفنجی در تولید ورق های فولادی استفاده می شود که در صنایع خودرو سازی، ساخت لوازم خانگی و تجهیزات صنعتی کاربرد فراوانی دارند.

- تولید فولادهای آلیاژی: این ماده اولیه در تولید فولاد های آلیاژی با ترکیبات خاص بهکار می رود که در صنایع خاصی مانند نفت و گاز، ساخت تجهیزات فشار قوی و صنایع پتروشیمی استفاده می شود.

- صنعت خودروسازی: آهن اسفنجی در این صنعت برای تولید فولادهای با کیفیت بالا استفاده می شود که در ساخت قطعات مختلف خودرو، از جمله شاسی، بدنه و قطعات داخلی نقش اساسی دارند.

خطرات آهن اسفنجی

خطرات آهن اسفنجی با توجه به کاربرد آهن اسفنجی در تولید فولاد، نگهداری آن به شیوهای اصولی از اهمیت بالایی برخوردار است و به دلیل ویژگیهای فیزیکی و شیمیایی خاص خود میتواند در شرایط خاص خطراتی به همراه داشته باشد. مهمترین خطرات این محصول عبارتند از:

- اکسید شدن سریع: سطح متخلخل آهن اسفنجی باعث میشود که این ماده به سرعت با اکسیژن هوا واکنش داده و اکسید شود که میتواند کیفیت محصول را کاهش دهد.

- اشتعالپذیری و انفجار: به دلیل ساختار متخلخل، این محصول در تماس با هوا یا رطوبت ممکن است دچار اکسیداسیون شدید شده و گرمای زیادی تولید کند. این گرما میتواند منجر به اشتعال خودبهخودی یا حتی انفجار شود.

- آلودگی محیط زیست: در صورت عدم مدیریت صحیح ضایعات آهن اسفنجی، ام باعث آلودگی خاک یا آب شود.

- خطرات بهداشتی: استنشاق گرد و غبار این محصول ممکن است مشکلات تنفسی برای کارگران ایجاد کند.

- واکنش با آب و رطوبت: آهن اسفنجی در تماس با آب میتواند گاز هیدروژن تولید کند که در محیطهای بسته خطر انفجار دارد.

- مشکلات ذخیرهسازی و حملونقل: برای جلوگیری از اکسیداسیون و خطرات احتمالی، آهن اسفنجی باید در محیطهای خشک و بدون رطوبت نگهداری شود.

آهن اسفنجی با وجود کاربرد گستردهای که در تولید فولاد با کیفیت دارد، محصولی حساس و نیازمند مراقبت ویژه است. رعایت اصول نگهداری و حملونقل نه تنها از بروز خطرات احتمالی مانند اشتعال یا انفجار جلوگیری میکند، بلکه کیفیت محصول را حفظ کرده و تاثیر مستقیمی بر راندمان فرآیندهای فولادسازی دارد. از سوی دیگر، با توجه به نقش آهن اسفنجی در بهبود کیفیت فولاد و انتخاب مواد اولیه با خلوص بالا میتواند بر قیمت آهن آلات در بازار اثرگذار باشد. در نتیجه، شناخت دقیق این محصول و مدیریت اصولی آن، هم در حفظ ایمنی محیطهای صنعتی و هم در کاهش هزینههای تولید نقش مهمی ایفا میکند.