فولاد چیست ؟ آلیاژی از آهن است که حدودا بین ۰٫۰۰۲ تا ۲٫۱ درصد از جرم آن، کربن است. خواص فولاد به کمک تغییر در درصد کربن، عناصر آلیاژی و عملیات حرارتی قابل کنترل است.

امروزه برای تولید فولاد از روشهای نوینی مانند، فولادسازی به روش اکسیژن قلیایی (BOf)، استفاده میشود که علاوه بر کاهش قیمتها، منجر به افزایش خلوص فولاد تولیدی نیز گردیدهاست. فولاد یکی از بیشترین مواد تولید شده توسط انسان است و سالانه تقریباً بیش از ۱٫۶ میلیارد تن فولاد در سراسر جهان تولید میشود.

استحکام فولاد با «میزان کربن محلول» به شدت افزایش مییابد اما از طرفی این افزایش استحکام باعث کاهش قابلیت جوشکاری و افزایش احتمال شکست ترد میشود. استحکام فولادهای فریتی (فِرومغناطیس) رابطه معکوسی با شکلپذیری دارد. تلفیق استحکام و شکلپذیری با پایدارسازی فاز آستنیت (پارامغناطیس) در فولادهای مدرن چند فازی قابل بهبود است.

انواع فولاد چیست ؟

انواع گریدهای فولاد براساس ترکیبات شیمیایی. براساس ترکیبات شیمیایی طبقه بندی فولاد شامل:

فولادهای کربنی

پرمصرف ترین نوع فولاد، فولادهای کربنی هستند همچنین فولادهای کربنی شامل آهن و حداکثر یک درصد کربن میباشد.مقدار کربن در انواع فولادها متفاوت میباشد که این موضوع اختلاف میان فولادها میباشد. فولادهای کربنی ساده که از ۰.۰۶ درصد کربن تا ۱.۵ درصد کربن متغیر هستند ، بسته به میزان کربن به انواع زیر تقسیم می شوند.

- فولاد کم کربن: کربن ۲. فولاد کم کربن – ۰.۱۵ تا ۰.۴۵ درصد و در کارهای مهندسی و سازه به مقیاس وسیعی استفاده میشود.

- فولاد با کربن متوسط: کربن ۳. فولاد با کربن متوسط – ۰.۴۵ تا ۰.۸ درصد، که اکثرا در اجزای قطعات متحرک به کار گرفته میشود.

- فولاد پر کربن: کربن ۴ . فولاد پرکربن – ۰.۸ تا ۱.۵ درصد در تولید ابزار مهندسی و تولید سکه استفاده میشود.

فولادهای آلیاژی

فولادهای آلیاژی دارای مقادیری کربن است که خصوصیات آن را معمولا عناصر شیمیایی اضافه شده به فولاد تعیین میکند و در مقاله “آلیاژ چیست” آن را بررسی کردیم.

بعضی از این قبیل عناصر شیمیایی باعث سختی فولاد و باعث استحکام فولاد میشود همچنین تعدادی از آنها باعث استحکام و تعدادی باعث افزایش مقاومت در برابر خوردگی می شود.

انواع فولاد آلیاژی شامل:

- فولاد آلیاژی منگنز دار

- فولاد آلیاژی کرم دار

- فولاد آلیاژی کرم- مولیبدن

- فولاد آلیاژی نیکل – کرم مولیبدن

فولاد زنگ نزن

فولاد ضدزنگ همان فولاد معمولی میباشد که بر روی یک یا دو طرف آن ورقه ی نازکی ضد رنگ کشیده شده است. مهمترین ماده آلیاژی کننده فلزی عنصر کرم میباشد که در تولید فولاد ضد زنگ به همراه آهن، کربن، منگنز و سیلیس به کار گرفته میشود.

متداول ترین فولاد زنگ نزن حدود ۸ درصد نیکل دارد.همچنین برای تولید فولاد ضدزنگ از فلزات مختلف دیگر نیز استفاده میشود.

کاربرد فولاد ضد زنگ

- ساخت قطعات موتور جت

- وسایل و لوازم شیمیایی

- ساخت کارد و چنگال

- لوازم پخت و پز

- دستگاه های مخصوص برش

طبقه بندی براساس شکل ظاهری فولاد چیست ؟

در هر کشوری طبقه بندی و تعریف های مربوط به فرآورده های نهایی آهن آلات متفاوت می باشد. فرآورده ها به طور کلی به دو گروه کلی تبدیل میشود:

فرآورده های طولی: فرآورده های طولی شامل قطعات سبک و سنگین فولادی از قبیل ریل راه آهن، انواع میله و مفتول، سپری، نبشی، میلگرد میباشد.

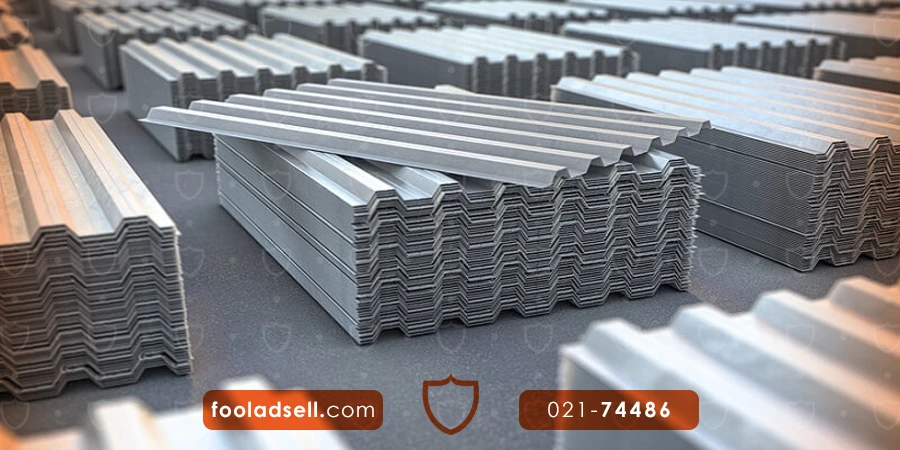

فرآورده های تخت: فرآورده های تخت شامل کویل حاصل از نورد سرد، انواع ورق فولادی، تسمه حاصل از نورد گرم، تسمه حاصل از نورد سرد میباشد.

در حال حاضر در ایران طولی از نظر نوع و کاربرد به تیرآهن ، میلگرد، مفتول ، نبشی ، ناودانی ، تسمه و سایر قطعات کم مصرف تر مانند ریل راه آهن قطعات طولی می گویند که می توان آن ها را به سه گروه زیر تقسیم بندی کرد:

- مقاطع سبک

- مقاطع متوسط

- مقاطع سنگین

تفاوت فولاد سخت و نرم

استحکام فولاد با میزان کربن محلولف به افزایش پیدا می کند اما از طرفی این افزایش سختی باعث کاهش قابلیت جوشکاری و افزایش احتمال شکست ترد میشود .

پس کربن فولاد را ترد میکند به تاب کششی آن میافزاید . هر چه کربن در فولاد کمتر باشد، جنس آن نرم تر و چکش خوری آن بیشتر است. استحکام فولادهای فریتی (فرومغناطیس) رابطه معکوسی با شکلپذیری دارد. تلفیق استحکام و شکلپذیری با پایدارسازی فاز آستنیت (پارامغناطیس) در فولادهای مدرن چندفازی قابل بهبود است.

روشهای توليد فولاد چیست ؟

روش خمیری

در ابتدای آغاز فعالیت صنعت فولاد، از روش خمیری استفاده می شد. در این روش آهن خام را در تشت کوره ی شعلهای گذاشته میشود و روی آن شعله دمیده میشود تا مذاب شود. آهنخام مذاب شده به هم زده میشود تا کربن آن با تماس با اکسیژن هوا بسوزد. پس از آن که کربن آن به مقدار قابل توجهی به صورت گاز از آن جدا شد، دمای ذوب آن بالا میرود و به صورت خمیری درمیآید. خمیر فولاد را به صورت تکه تکه با گازانبر از کوره بیرون می آوردند و با کوبیدن پتک بر روی آن باعث تشکیل سرباره می شود و یکپارچه شوند. در نتیجه از فولاد بدست آمده استفاده میشود. این روش به دلیل آن که ظرفیت تولید کافی نداشته و فولاد به دست آمده همواره کیفیت یکسانسی نداشت دیگر مورد استفاده قرار نمیگیرد.

روش ذوب

امروزه تمامی فولادها از طریق ذوب به دست می آید. روش ذوب به روش های مختلفی صورت می گیرد. در این قسمت سه روش ذوب فولاد را رو بررسی می نماییم:

كوره هاي القايي

در روش کوره القایی آهن قراضه و آهن اسفنجی به کمک انرژی الکتریکی به فولاد تبدیل میشود.در این روش از جریان های متناوب را برای ایجاد گرمای لازم ،برای ذوب فلز استفاده می شود. پوشش آنها از موادی مانند آلومینا، سیلیس و منیزیم ساخته شده است. این کوره ها برای ذوب فلزات مانند آهن و همچنین فلزات غیر آهنی به خوبی کار می کنند. درون کوره القایی کویل های مس قرار دارد که با آب سرد می شوند.

قاعده کلی ذوب القایی این است که یک منبع الکتریکی با ولتاژ بالا از کویل اولیه یک جریان بالا با ولتاژ پایین، در فلز یا کویل ثانویه را ایجاد می کند. گرمایش القایی به سادگی یک روش انتقال انرژی گرمایی است. کوره های القایی برای ذوب و آلیاژ کردن انواع مختلف فلزات با حداقل هدر رفتگی ذوب ایده آل می باشد. با این حال، می توان فلز فلز را کمی تصفیه کرد. معمولا قیمت لوله سیاه که با این روش تولید می شود از نرخ بالاتری بهرمند میشود.

كوره اكسيژني كنورتور

در روشهایی که از کنوروتور استفاده میشود . آهنخام مذابی که از که فرایند کوره بلند به دست آمدهاست درون کنورتور ریخته میشود تا با استفاده از دمش گاز اکسیژن کربن اضافی آن سوزانده شود. بدین ترتیب کربن فولاد به میزان مورد نظر خواهد رسید . سپس با اضافه کردن عناصر آلیاژی به آن استحکام فولاد افزایش خواهد یافت.

كوره قوس الكتريكي

مواد شارژی این کوره جهت تولید فولاد بیشتر قراضه آهن یا مخلوطی از قراضه و آهن اسفنجی مبباشد . در این ابتدا آهن اسفنجی تولید شده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته میشود تا ذوب گردد؛ دمای این کورهها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید میشود.

سپس فولاد تولید شده درون کوره پاتیلی ریخته میشود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدستسازی ترکیب فولاد است. پس از بدست آمدن ترکیب شیمیایی مورد نظر ، لازم است که آن را به صورت مورد نیاز ریختهگری کرد. در اکثر موارد فولاد بدست آمده به صورت تختال، تیرآهن یا میلگرد ریختگری مداوم میگردد.

روش های تولید فولاد در ایران

فولاد خام در ایران به دو روش تولید می شود که محصولات فولادسل هم شامل این روش های تولید می شوند. در ادامه بررسی این دو روش بررسی می شود:

روش سنتی

در روش اول که به عنوان روش سنتی شناخته می شود شامل تهیه آهن خام یا چدن مذاب در کوره بلند و تولید فولاد در کنورتورهای اکسیژنی است. این روش در ذوب آهن اصفهان انجام می شود.

در این روش از احیای غیر مستقیم آهن استفاده می شود و سنگ آهن پس از فرآوری به همراه آهک و کک وارد کوره بلند شده و به آهن خام یا چدن مذاب تبدیل می شود. ترکیب اخیر سپس در یک مبدل به فولاد مذاب تبدیل شده و کربن و ناخالصی های دیگر آن به کمک اکسیژن خارج می شود تا فولاد خام بدست بیاید.

روش احیای مستقیم

روش دوم احیای مستقیم سنگ آهن و قراضه ها در کوره های الکتریکی است. کوره های قوس الکتریکی فولاد خوزستان یا کوره های القایی مجتمع فولاد جنوب از این روش برای تولید فولاد استفاده می کنند. روش های دیگری نظیر روش کوره باز نیز برای تولید فولاد وجود دارد ولی به دلیل بازدهی کم در بیشتر نقاط دنیا مورد استفاده قرار نمی گیرد.

جدول سختی انواع فولاد چیست ؟

به طور کلی معمولا سختی حاکی از مقاومت در برابر تغییر شکل بوده و این خاصیت در فلزات معیاری از مقاومت آنها در برابر تغییر شکل پلاستیک یا مومسان است .

سختی یک خاصیت اساسی ماده نیست اما در رابطه با خواص پلاستیکی و الاستیکی قطعه مطرح می شود. در ادامه جدول سختی انواع فولاد را بررسی خواهیم کرد .

در جدول زیر یه مقایسه سختی فولاد ها پرداخته ایم. در جدول زیر سه مقیاس ویکرز، برینل و راکول نوشته شده است.

| HB | HV | HRC |

| 76.0 | 80 | – |

| 80.7 | 85 | – |

| 85.5 | 90 | – |

| 90.2 | 95 | – |

| 96.0 | 101 | – |

| 102 | 107 | – |

| 107 | 113 | – |

| 114 | 120 | – |

| 121 | 127 | – |

| 127 | 134 | – |

| 135 | 142 | – |

| 143 | 150 | 0.4 |

| 150 | 158 | 2.5 |

| 158 | 166 | 4.6 |

| 166 | 175 | 6.7 |

| 174 | 183 | 8.7 |

| 182 | 192 | 10.7 |

| 191 | 201 | 12.6 |

| 200 | 211 | 14.5 |

| 209 | 220 | 16.4 |

| 219 | 230 | 18.2 |

| 228 | 240 | 20.3 |

| 238 | 250 | 22.2 |

| 247 | 260 | 23.9 |

| 257 | 271 | 25.6 |

| 268 | 282 | 27.1 |

| 278 | 293 | 28.7 |

| 289 | 304 | 30.1 |

| 299 | 315 | 31.5 |

| 311 | 327 | 33.0 |

| 322 | 339 | 34.5 |

| 334 | 352 | 35.9 |

| 346 | 364 | 37.3 |

| 358 | 377 | 38.6 |

| 371 | 391 | 40.0 |

| 384 | 404 | 41.3 |

| 398 | 419 | 42.6 |

| 411 | 433 | 43.9 |

| 426 | 448 | 45.1 |

| 441 | 464 | 46.4 |

| 451 | 480 | 47.6 |

| 472 | 497 | 48.9 |

| 488 | 514 | 50.0 |

| 505 | 532 | 51.2 |

| 523 | 550 | 42.4 |

| 542 | 570 | 53.5 |

| 561 | 590 | 54.7 |

| 580 | 610 | 55.8 |

| 600 | 632 | 56.9 |

| 622 | 655 | 58.0 |

کاربرد فولاد چیست ؟

- از فولاد بطور گسترده در صنعت خودرو استفاده می شود. به تعداد اتومبیل های موجود در جاده های شهر خود در ساعات شلوغ فکر کنید ، همه آنها دارای بدنه ، درها ، موتورها ، سیستم تعلیق و فضای داخلی هستند که عمدتا از فولاد تشکیل شده اند. به طور متوسط ۵۰ درصد ماشین از فولاد ساخته شده است.

- از فولاد به جزء در وسایل نقلیه سفری ، در تولید وسایل نقلیه و ماشین آلات کشاورزی استفاده می شود. البته بیشتر لوازم خانگی مدرن مانند یخچال ، تلویزیون ، سینک ظرفشویی ، اجاق گاز و غیره نیز از فولاد ساده ساخته شده اند.

- فولادهای ضد زنگ به خصوص به راحتی استریل می شوند و این یکی از ویژگی هایی است که آنها را به گزینه ای مناسب برای ابزارهای جراحی و ایمپلنت تبدیل می کند.

- از فولادی که تا ۰٫۲ درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده میشود.

- فولاد متوسط ۰٫۲ تا ۰٫۶ درصد کربن دارد و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی بکار میبرند.

- فولادی که ۰٫۶ تا ۱٫۵ درصد کربن دارد، سخت است و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده میشود.

- برخی از انواع فولاد در برابر حرارت بالا و آتش مقاومت بالایی دارند بنابراین از آنها در ساخت انواع مخزن و لوله در پالایشگاهها و کارخانهها استفاده میشود.

- ساخت راه ها ، راه آهن ، سایر زیرساخت ها ، لوازم و ساختمانها

- استادیوم ها و آسمان خراشها ، پلها و فرودگاه ها توسط اسکلت فلزی پشتیبانی میشوند.

- حتی کسانی که سازه بتونی دارند از فولاد برای تقویت آن استفاده می کنند.

برای دریافت pdf انواع فولاد و کاربرد آنها اینجا کلیک کنید.

pdf انواع فولاد و کاربر آنها