آهن اسفنجی به عنوان یکی از مواد اولیه مهم در صنعت فولادسازی و ساختمانسازی، جایگاه ویژهای دارد. این نوع آهن از فرآیند استخراج و تولید طی مراحل مختلفی عبور کرده و خصوصیات منحصر به فرد خود را از خود نشان میدهد. آهن اسفنجی به دلیل خصوصیات فیزیکی و شیمیایی خود، جزء مهمی از تولید فولاد میباشد و در صنایع ساختمانی، خودروسازی، ابزارآلات، و حتی در ساخت قطعات الکتریکی مورد استفاده قرار میگیرد. همچنین، به عنوان یک منبع ارزان و پایدار، آهن اسفنجی در ساخت و سازهای مختلف به ویژه در کشورهای در حال توسعه، اهمیت بسیاری دارد. بنابراین، شناخت بیشتر از این نوع آهن و کاربردهای مختلف آن، اساسی در دستیابی به ساختوسازهای با کیفیت و پایدار است.

آهن اسفنجی چیست ؟

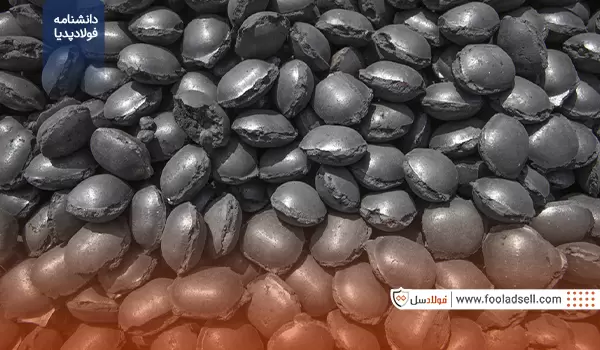

آهن اسفنجی، ماده فلزی ساخته شده از اساس سنگ معدن است که به واسطه حذف کیمیایی اکسیژن از گلولهها و سنگهای اکسیدی آهن تولید میشود، بدون اینکه ذوب شود. این فرآورده از پروسهای به نام احیای مستقیم سنگ آهن نتیجه میشود، که در آن سنگ آهن، بدون دخالت ذوب، از اکسیژن خود جدا میشود. به این ترتیب، گندلههایی با عیار ۶۷% آهن احیا و به آهن اسفنجی تبدیل میشوند که دارای بافت متخلخل هستند. پس از مراحل ذوب و احیا در تولید فولاد، آهن اسفنجی در قالب فرایند ریختهگری به اشکال مورد نظر در صنعت تبدیل میگردد. پس از فرآیند احیاسازی، آهن اسفنجی به عنوان مادهای پایه در صنعت ریختهگری برای ساخت اشیاء و اجزای ضروری به کار گرفته میشود و عمدتا در سه حالت مختلف مورد استفاده قرار میگیرد.

دلیل استفاده از آهن اسفنجی

استفاده گسترده از آهن اسفنجی یا گندله متخلخل در صنعت فولادسازی به دلیل ویژگیهای منحصر به فرد آن امکانپذیر شده است. این محصول با شکل ظاهری قطعات کروی یا گندله شناخته میشود که به دلیل ساختار متخلخل و اسفنجی آن، نام آهن اسفنجی را به خود گرفته است. یکی از ویژگیهای مهم این محصول، عیار بالای آهن آن میباشد که در شرایط فعلی با کمبود مواد اولیه، افزایش قیمت آهن و مسائل زیستمحیطی، جلب توجه فراوانی کرده است. تولید حدود ۵% از فولاد جهان از این نوع محصول، که به عنوان DRI نیز شناخته میشود، رو به افزایش است. از این روش تولید، با احیای مستقیم سنگ آهن بدست میآید و باعث میشود فرایند ساخت فولاد کارآمدتر و با کاهش مصرف انرژی صورت گیرد. این محصول نه تنها به عنوان یک جایگزین مؤثر در تولید فولاد، بلکه به عنوان یک منبع انرژی کارآمد نیز شناخته میشود.

تاریخچه آهن اسفنجی

استفاده از آهن اسفنجی در کورههای القایی ایران، در دههی ۸۹ آغاز شد و در آن زمان، موجودی قراضه به اندازهای بود که کمبود احساس نمیشد و تا آن لحظه فکری به استفاده از آهن اسفنجی در کورهها نمیافتاد. حتی فروشندگان کورههای القایی از کشورهای هند و چین، که این تجهیزات را به ایران میفروختند، از استفاده از این نوع محصول توصیه نمیکردند؛ ممکن بود که به دلیل افت راندمان کورههایشان. با این حال، در سال ۸۹ یکی از کارخانههای القایی یزد برای اولین بار به مصرف اسفنجی رو آورد و با گذر زمان، بسیاری از کارخانهها (البته با تأخیر) به این روش متخلف از قراضه پرداختند. نخستین تجربه در اکثر کارخانهها نتیجه منفی داشت؛ از آنجایی که روش شارژ آهن اسفنجی برای بسیاری ناآشنا بود و ترکیبات آن، به ویژه فسفر و گوگرد، با ترکیبات قراضه تفاوت داشت و آنالیز ذوب را تحت تأثیر قرار میداد، همچنین مدت زمان ذوب طولانی بوده و سرباره زیادی تولید میشد. به همین دلیل بعضی از کارخانهها بلافاصله پس از آغاز استفاده از آهن اسفنجی، از این محصول منحرف شدند.

اما امروزه، بسیاری از کارخانههای فولاد در ایران از این روش بهره میبرند. تغییرات در مدیریت مصرف انرژی و همچنین در دسترسی به منابع طبیعی برای احیای مستقیم، گندله متخلخل را به عنوان یک جایگزین مناسب و کارآمد برای ضایعات آهن قرار داده است. به این ترتیب، میتوان از آهن اسفنجی به عنوان یک منبع موثر جهت تامین مواد اولیه مورد نیاز واحدهای فولادسازی استفاده نمود.

بریکت چیست؟

بریکت همان آهن اسفنجی یا DRI می باشد. با این تفاوت که در زمان تولید، بصورت فشرده شکل گرفته و از نظر نوع و دمای فرآیند تولید به ۳ نوع ذیل تولید می شود.

انواع بریکت

- بریکت گرم آهن اسفنجی

- بریکت نرمه آهن اسفنجی

- بریکت سرد آهن اسفنجی

تولید آهن اسفنجی و انواع روشهای آن

تولید آهن اسفنجی از سنگآهن، عموماً به دو روش گازی (Gas Based) یا استفاده از زغالسنگ (Coal Based)، برای احیای آهن صورت میپذیرد. در کشورهایی با ذخایر گازی، عموما از روش گازی در تولید آهن اسفنجی استفاده میگردد. در ایران نیز بهطور مثال، فولاد خوزستان و فولاد مبارکه از گاز به عنوان ماده احیاکننده استفاده میکنند.

پس از آشنایی با سوال “آهن اسفنجی چیست؟”، حالا به معرفی انواع روشهای تولید این محصول میپردازیم. آهن اسفنجی یک ماده حیاتی در تولید فولاد است و با استفاده از فرآیند احیای مستقیم، توسط گاز طبیعی یا زغال سنگ تولید میشود. امروزه استفاده از گاز طبیعی به عنوان یک منبع رایج تر محسوب میشود؛ با این حال، با توجه به شرایط موجود در هر کشور، بهترین روش انتخاب میشود. پروسه احیای سنگ آهن با گاز طبیعی شامل سه روش MDR, HYL و Purofer است، و همچنین تولید آهن اسفنجی با زغال سنگ از دو روش Tunnel و SL/RN بهره میبرد. هر کدام از این روشها با فرآیندهای متفاوتی آهن اسفنجی را تولید میکنند.

روش MDR) Miderax)

روش میدرکس، که از رایجترین و حیاتیترین فرآیندها برای تولید آهن اسفنجی به حساب میآید، بستگی مستقیم به موقعیت ژئوگرافیک کارخانه و منابع در دسترس دارد. به بیان دیگر، روش میدرکس در زمره روشهای بسیار موثر در تولید آهن اسفنجی قرار دارد: در این روش، سنگهای آهنی با عیار ۶۷% به نحو مستقیم و بدون نیاز به واسطههای خارجی احیا میشوند. این امر با استفاده از حرارت، دو نوع گاز را از گاز طبیعی تولید میکند و آنها را به داخل کوره هدایت مینماید. این گازها با اکسیژن موجود در سنگ آهن مذاب واکنش نشان داده و سبب احیای آن میشوند. در نتیجه، آهن اسفنجی با عیار بالا خلق میشود.

- این روش از گاز طبیعی برای احیای مستقیم سنگ آهن استفاده میکند.

- گاز متان با استفاده از واحد شکست گاز به هیدروژن و کربن مونوکسید تجزیه میشود.

- هر دو گاز به کوره احیا ارسال میشوند و با گندله سنگ آهن ترکیب میشوند؛ که در نهایت به احیای سنگ آهن و تولید آهن اسفنجی منجر میشود.

- این روش به دلیل مزایای زیادی که دارد، حدود 60 درصد از آهن اسفنجی تولید شده را تأمین میکند.

روش HYL

- این روش نیز با استفاده از گاز طبیعی انجام میشود.

- مراحل تولید این روش نسبت به MDR پیچیدهتر و پرهزینهتر است.

- شامل دو مرحلهی آمادهسازی و تجزیه گاز طبیعی میشود.

- در آمادهسازی، گاز طبیعی متان با بخار آب ترکیب شده و به عناصر تشکیل دهندهاش تجزیه میشود.

- در مرحله تجزیه گاز، عناصر تشکیل دهنده گاز طبیعی وارد کوره سنگ آهن میشوند و آهن اسفنجی تولید میشود.

روش SL/RN

- این روش یکی از روشهای احیای مستقیم سنگ آهن است که از زغال سنگ به جای گاز طبیعی استفاده میکند.

- در این روش، سنگ آهن با آهک و دولومیت ترکیب میشود و برای ورود به کوره افقی آماده میشود.

- مواد اولیه در داخل کوره به صورت حرکت دورانی حرکت میکنند و با افزایش دما، کربن دیاکسید تولید شده و باعث احیای سنگ آهن میشود.

- این روش در تولید آهن اسفنجی و بریکت آهن اسفنجی نقش دارد و در مقایسه با سایر روشها، دارای درصد بیشتری کربن است.

کوره تونلی آهن اسفنجی

روش کوره تونلی که از دهه ۹۰ میلادی معروفیت یافته، بهعنوان یک روش کوچکمقیاس برای تولید آهن اسفنجی به کار برده میشود. برتری این تکنیک در مقایسه با سایر روشها، در فشار بیشتر بهکار رفته در فرایند احیا نهفته است.

- این روش برای ظرفیتهای کمتر استفاده میشود و به تازگی در کشور چین مورد توجه قرار گرفته است.

- سنگ آهن ورودی خشک شده و به حداکثر رطوبت 3 درصد میرسد.

- مخلوط دولومیت و زغال سنگ نیز مورد استفاده قرار میگیرد.

- در کوره احیا، آهن اسفنجی تولید میشود و در انتها، مراحل فرآوری شامل خردایش، جداسازی و بریکتزنی انجام میشود.

این انواع روشهای تولید آهن اسفنجی نقش مهمی در صنعت فولادسازی دارند، و هرکدام با مزایا و ویژگیهای خاص خود به تولید این محصول مهم میپردازند.

فرمول شیمیایی آهن اسفنجی چیست؟

فرمول شیمیایی آهن اسفنجی به صوررتی خاص و طبق شرایط ویژه تولید مورد استفاده قرار میگیرد. احیای اکسید به فلز در چند مرحله رخ میدهد و در هر مرحله با حذف اکسیژن، اکسیدهای مختلف تولید میشوند. فرمول شیمیایی این محصول به شرح زیر است:

C + O2 = CO2؛

CO2 + C = 2CO؛

Fe2O3 + CO = Fe3O4 + CO2؛

Fe3O4 + CO = FeO + CO2؛

FeO + CO = Fe (Metallic) + CO2؛

خاصیت آهن اسفنجی

آهن اسفنجی دارای خواص زیر است:

دارا بودن مقادیر بالای عنصر آهن و درصد خلوص بسیار زیاد، و همچنین فلزکاری بالا

- منسجم و یکدست بودن آن از لحاظ کیفیت

- کم بودن عناصر سمی مثل سرب، قلع، روی، تنگستن و غیره در محتوای آن

- کم بودن محتوای فسفر و گوگرد در آن

- جذب کمترین میزان گرد و غبار در طول مسیر حمل و نقل

- حرکت بدون وقفه در لوله ها و نقاله ها به دلیل داشتن جریان خوب و روان

کاربردهای آهن اسفنجی

آهن احیای مستقیم یکی از به صرفهترین مواد اولیه تولید در صنایع فولاد سازی است. آهن و فولاد خام تولید شده در صنایع مختلفی مانند خودرو سازی، قطعات و ابزارآلات گوناگون کاربرد دارد. یکی از مهم ترین کاربردهای آهن اسفنجی، استفاده از آن در کوره های القائی است.

از جمله کاربردهای آهن اسفنجی، می توان به موارد زیر اشاره نمود:

- در اکثر کوره های القایی، از آهن اسفنجی استفاده میشود و میتواند جایگزین مناسبی برای قراضه آهن باشد.

- استفاده در فولاد سازی

- قابل استفاده در صنعت فولاد به شیوه ریخته گری مداوم و …

مزایای آهن اسفنجی

بسیاری از تولیدکنندگان آهن در این روزگار، ترجیح می دهند تا فولاد و آلیاژهای فولادی را مستقیما از آهن اسفنجی تهیه کنند. آهن اسفنجی نسبت به قراضه آهن ها، مزایای بیشتری دارد. اما قراضه آهن در کوره احیایی در هنگام عملیات اکسایش و تولید ورق فولادی، نیتروژن بیشتری ایجاد می کند و ورق فولادی را با درصد عیار پایین تری تولید می کند. در اینجا به ذکر برخی از مهمترین مزایای آهن اسفنجی می پردازیم:

- به دلیل نداشتن ناخالصی، درصد خلوص آهن در آهن اسفنجی ۹۵ درصد و استفاده از آن خیلی راحت تر از قراضه آهن است.

- آهن اسفنجی به دلیل مصرف کم انرژی و آب به هنگام ذوب کردن، بسیار مقرون به صرفه تر از مواد اولیه دیگر است.

- به هنگام ذوب شدن میزان کمی نیتروژن در محتوای خود دارد و به همین جهت محصولاتی که از آن تولید می شوند کیفیت بهتری خواهند داشت.

- آهن اسفنجی به راحتی نگهداری می شود و جابجایی و حمل آن نیز آسان است.

- استفاده از آهن اسفنجی در کوره های ذوب، خطر انفجار به دلیل وجود ناخالصی را ندارد.

- به هنگام تولید، اکسیژن کمی را برای تولید شدن، استفاده می کند.

- مهمترین مزایای استفاده از این نوع گندله متخلخل عدم خراب شدن دیواره کوره است.

- کیفیت محصولات ریخته گری شده با آهن اسفنجی، به دلیل انسجام و عدم داشتن عناصر سمی بسیار زیاد است.

- عملیات متالوژی و ذوب آن به دلیل عدم نیاز به فیلتراسیون به راحتی انجام می پذیرد و به تبع آن عملکرد کوره ها به خوبی انجام خواهد گرفت.

معایب آهن اسفنجی

در اینجا برخی از این معایب را ذکر می کنیم:

- آهن اسفنجی برای اینکه وارد چرخه تولید ورق سیاه و آلیاژهای فولادی شود، باید مراحل زیادی را پشت سر بگذارد. اما قراضه های آهن این دردسر را ندارند.

- چون مراحل تبدیل آهن اسفنجی به فولاد زیاد است، محصولات متنوع با ترکیبات متنوعی در حین تولید، ایجاد می شود.

- گندله های ایجاد شده در مراحل مختلف تولید فولاد، با درجه دمای مشابه ذوب نمی شوند و این، کمی دردسر زاست.

تمایز آهن اسفنجی و بریکت

تفاوت اصلی بین بریکت و آهن اسفنجی به روش تولید آنها باز میگردد. تولید بریکت از آهن اسفنجی با استفاده از روشهای مختلف صورت میپذیرد، در حالیکه برای تولید آهن اسفنجی معمولاً از یک روش، به نام “روش میدرکس” استفاده میشود. این روش با استفاده از زغال غیرککشو سنگ آهن را در کوره دوار احیا میکند و از گاز طبیعی نیز استفاده میکند.

تفاوتهای دیگر بین بریکت و آهن اسفنجی عبارتند از:

- بریکت به راحتی با کربن و مواد دیگر ترکیب میشود و برای آلیاژسازی ایدئال است، درحالیکه آهن اسفنجی این قابلیت را ندارد.

- حملونقل و انبار کردن بریکت آسانتر است نسبت به آهن اسفنجی.

- آهن اسفنجی فسفر و گوگرد کمتری دارد و میتواند به عنوان خنککننده در کوره عمل کند.

- درصد ناخالصیهای آهن اسفنجی پس از ترکیب با فولاد بالا میرود.

- هزینه راهاندازی خط تولید بریکت از آهن اسفنجی به مراتب بیشتر است.

- احتمال خرد شدن آهن اسفنجی هنگام حملونقل بیشتر است، چرا که استحکام مکانیکی آن از بریکت کمتر است.

- آهن اسفنجی زودتر اکسید میشود نسبت به بریکت.

- تخلخل زیاد آهن اسفنجی باعث میشود حجم آن نسبت به وزنش بیشتر باشد و این موضوع هزینه حملونقل آهن اسفنجی را بالا میبرد.

- استفاده از بریکت مصرف کک در کورههای بلند را کاهش میدهد.

- استفاده از آهن اسفنجی زمان ذوب فولاد را کاهش داده و ناخالصیهای آن را افزایش میدهد.

این تفاوتها نشاندهنده نقش مهم تولید بریکت و آهن اسفنجی در صنعت فولادسازی و نقاط قوت و ضعف هر کدام از این محصولات میباشد.

تفاوت بین گندله و آهن اسفنجی

گندله مادهی اولیه در تولید فولاد است و از کنستانتره سنگآهن به عنوان اصلیترین ماده سازنده استفاده میشود. این گلولهها از ترکیب کنستانتره سنگآهن و مواد افزودنی دیگر تولید میشوند. مراحل تولید گندله شامل خشک سازی، پیشگرمکردن، سوزاندن و سرد شدن هستند. ذرات اولیه گندله در کورههای ککی یا بلند گرم شده و به شکل گلولههای جامد تبدیل میشوند. مواد اولیه برای تولید گندله شامل:

- بنتونیت

- شیرآهک

- مادهی آلی

- آهک

- آب

- سیمان

تفاوتهای گندله و آهن اسفنجی را میتوان در موارد زیر بررسی کرد:

- روش تولید:

- گندله توسط مراحل خشکسازی و سوزاندن تولید میشود.

- آهن اسفنجی توسط احیای مستقیم اکسید آهن تولید میشود.

- مواد اولیه:

- گندله از کنستانتره سنگآهن و مواد افزودنی تهیه میشود.

- آهن اسفنجی از گندله به عنوان ماده اولیه استفاده میکند.

- مراحل تولید:

- تولید گندله شامل مراحل خشکسازی، پیشگرمکردن، سوزاندن و سرد شدن است.

- تولید آهن اسفنجی به وسیله احیای مستقیم اکسید آهن انجام میشود.

- نهایی محصولات:

- گندله محصول نهایی است.

- آهن اسفنجی به عنوان ماده پایه برای تولید محصولات فولادی استفاده میشود.

تفاوتهای موارد فوق نشاندهنده نقش مهم گندله و آهن اسفنجی در زنجیره تولید فولاد و نحوه استفاده از آنها در صنعت میباشد.

کارخانههای تولیدکننده آهن اسفنجی در ایران

در صنعت تولید آهن اسفنجی، ایران با داشتن منابع غنی سنگآهن، به عنوان یکی از کشورهای مهم تولیدکننده در جهان شناخته میشود. تعدادی از بزرگترین و مهمترین کارخانههای تولیدکننده آهن اسفنجی در ایران عبارتند از:

فولاد خوزستان که به گروه فولاد مبارکه تعلق دارد، با داشتن تکنولوژیهای پیشرفته و ظرفیت بالا، تولیدات خود را به بازارهای داخلی و خارجی عرضه کرده و نقش کلیدی در صنعت فولاد ایران ایفا میکند.

کارخانه فولاد مبارکه اصفهان که به عنوان یکی از معتبرترین و پیشرفتهترین واحدهای تولید فولاد در ایران با تولید آهن اسفنجی با استفاده از فناوریهای نوین سهم بسزایی در تولیدات فولادی کشور را دارا است.

فولاد خراسان و فولاد ایلام نیز از دیگر کارخانههای مهم در این حوزه هستند که با استفاده از منابع معدنی منطقه، تولیدات با کیفیت بالا را به بازار عرضه میکنند. این کارخانهها با بهرهگیری از فناوریهای مدرن و کادر متخصص، نقش مهمی در تأمین نیازهای بازار داخلی و صادرات محصولات فولادی ایران به بازارهای جهانی ایفا میکنند. همچنین، توسعه و بهبود فرآیندهای تولیدی و بهرهوری در مصرف انرژی از جمله اهداف این واحدها میباشد.

قیمت آهن اسفنجی و عوامل موثر بر آن

قیمت آهن اسفنجی یکی از عوامل اساسی در بازار فولاد و صنعت ساخت و ساز است و تحت تأثیر عوامل گوناگونی قرار دارد. عواملی نظیر تقاضا و عرضه در بازار جهانی، هزینههای تولید و انتقال، نرخ ارز، قیمت منابع اولیه از قبیل سنگآهن و زغال سنگ، شرایط اقتصادی جهانی و حتی جغرافیا به تغییرات در قیمت آهن اسفنجی میانجامند. دینامیکها و تغییرات در هر یک از این عوامل میتوانند تأثیر گستردهای بر قیمت آهن اسفنجی داشته باشند. افزایش تقاضا برای مصارف ساختمانی و توسعه اقتصادی در برخی مناطق میتواند باعث افزایش قیمت آهن اسفنجی شود. همچنین، نوسانات در قیمت منابع اولیه و تغییرات در بازار ارز نیز ممکن است تأثیرات قابل توجهی بر قیمت این محصول داشته باشند. از اینرو، پویایی و تغییرات در عوامل محیطی جهانی باعث پیچیدگی و تغییرات در بازار قیمت آهن اسفنجی میگردد و تصمیمگیریهای کسب و کارهای این حوزه را تحت تأثیر قرار میدهد.