تیرآهنها در فرآیندی بهنام نورد تولید میشوند که یکی از مهمترین مراحل آن، شکلدهی فولاد است. ابتدا فولاد خام را حرارت میدهند تا نرم شود و بتوان به آن فرم دلخواه داد. سپس این فولاد داغ از میان غلتکهایی عبور میکند که آن را به شکل تیرآهن درمیآورند. بسته به نیاز، گاهی تیرآهن در همین مراحل کمی خم میشود تا برای استفادههای خاص آماده شود. این فرآیند ساده اما دقیق، محصولی مستحکم و بادوام تولید میکند که برای ساختوسازهای مختلف ایدهآل است. امروز در فولادسل به بررسی دقیق پروسه نورد تیرآهن میپردازیم و نکات کلیدی آن را شرح میدهیم.

نورد تیرآهن چیست؟

نورد تیرآهن به فرآیندی گفته میشود که طی آن، فولاد خام تحت فشار دستگاههای نورد قرار میگیرد و به اشکال و ابعاد مختلف تغییر شکل میدهد. این فرآیند، یکی از اصلیترین مراحل تولید تیرآهن است و نقش بسیار مهمی در ساخت سازههای مقاوم و استاندارد ایفا میکند. در این روش، غلتکهای نورد با دقت و قدرت بالا، فولاد را بهشکل دلخواه تبدیل میکنند. این تغییرات بهگونهای اعمال میشوند که تیرآهن تولیدشده، استانداردهای موردنیاز در پروژههای ساختمانی، پلسازی و زیرساختی را برآورده کند. به همین دلیل، نورد تیرآهن یکی از کلیدیترین مراحل در تولید محصولات فولادی بهشمار میآید.

مراحل نورد تیرآهن

فرآیند نورد تیر آهن شامل چندین مرحله مهم و تخصصی است که در نهایت، محصولی باکیفیت و استاندارد تولید میشود. هر یک از این مراحل تاثیر مستقیمی بر کیفیت، استحکام و قیمت تیرآهن دارد. در ادامه، مراحل اصلی نورد تیرآهن را با جزئیات توضیح میدهیم:

1. بارگیری و تنظیم دستگاه نورد

این مرحله با آمادهسازی شمش آغاز میشود. در خط نورد تیرآهن، شمشها در کورههای مخصوص حرارت داده میشوند تا به دمای مناسب برای تغییر شکل برسند. سپس، این شمشها روی دستگاه نورد قرار میگیرند. در این مرحله، تنظیم دقیق دستگاه نورد اهمیت زیادی دارد، زیرا هرگونه اشتباه میتواند بر روی شکل و اندازه نهایی تیرآهن نورد شده، تاثیر بگذارد.

2. نورد اولیه و بررسی کیفیت

در این مرحله، شمش فولادی وارد غلتکهای اولیه میشود تا تغییر شکل اولیه را تجربه کند. این غلتکها برای کاهش ضخامت و شروع فرآیند فرمدهی طراحی شدهاند. پس از هر مرحله نورد اولیه، کیفیت محصول از نظر یکدستی و عدم وجود ترک یا نقص بررسی میشود. این مرحله پایه و اساس تولید تیرآهنهای باکیفیت است.

3. نورد و تغییر شکل

در این بخش، فولاد بهصورت متوالی از میان غلتکهای دستگاه نورد تیرآهن عبور داده میشود. غلتکها بهگونهای تنظیم میشوند که فولاد را به شکل دلخواه تغییر دهند. این مرحله باعث میشود که تیرآهن به ابعاد مشخصی برسد. دقت در این مرحله، موجب استحکام و تطابق محصول با استانداردهای صنعتی میشود.

4. تنظیم فشار و حرکت تیرآهن

یکی از حساسترین مراحل، تنظیم فشار دستگاههای نورد است. فشار نورد باید متناسب با نوع فولاد و ابعاد نهایی موردنظر باشد. در این مرحله، تیرآهن بهصورت یکنواخت در حال حرکت است تا تغییرات نهایی روی آن اعمال شود. هرگونه اختلال در فشار یا حرکت میتواند منجر به تولید محصولی نامناسب شود.

5. خروج تیرآهن از دستگاه نورد

پس از اعمال تمام تغییرات، تیرآهن از دستگاه نورد خارج میشود. در این مرحله، محصول باید خنک شود تا به مقاومت و استحکام نهایی خود برسد. خنکسازی مناسب و کنترل سرعت خروج، تاثیر مستقیمی بر روی افزایش دوام تیرآهن دارد.

6. نهاییسازی و بررسی

در آخرین مرحله، تیرآهن تولیدشده از نظر ابعادی، استحکام و یکدستی سطح بررسی میشود. هرگونه نقص یا نداشتن استانداردها در این مرحله شناسایی و اصلاح میشود. پس از تایید نهایی، تیرآهن برای استفاده در پروژههای مختلف آماده بستهبندی و ارسال میشود.

تمامی این مراحل به دقت طراحی و اجرا میشوند تا محصول نهایی باکیفیت باشد. نورد تیر آهن نه تنها شکل و ابعاد مناسب را تضمین میکند، بلکه مقاومت و دوام سازههای فولادی را نیز بهبود میبخشد.

انواع روشهای نورد تیرآهن

نورد تیرآهن، به روشهای مختلفی انجام میشود که هرکدام برای کاربردهای خاصی طراحی شدهاند. این روشها شامل نورد گرم، سرد، طولی، عرضی، شکلی، دو غلتکی، چند غلتکی، چندگانه و خوشهای هستند. هر یک از این تکنیکها با توجه به ویژگیهای موردنظر، در تولید تیرآهنهایی با ابعاد و مشخصات متفاوت به کار میروند.

نورد گرم تیرآهن

نورد گرم فرآیندی است که در آن فولاد در دمای بسیار بالا حرارت داده میشود و سپس تحت فشار غلتکها تغییر شکل میدهد. این روش برای ساخت تیرآهنهای سنگین و سایز بزرگ استفاده میشود و امکان شکلدهی آسان و تولید انبوه را فراهم میکند.

نورد سرد تیرآهن

در این روش، فولاد در دمای محیط بدون نیاز به حرارتدهی، از غلتکها عبور داده میشود. نورد سرد برای تولید تیرآهنهایی با دقت ابعادی بالا و سطح صاف مورد استفاده قرار میگیرد و معمولاً در ساخت محصولات سبک کاربرد دارد.

نورد طولی تیرآهن

نورد طولی فرآیندی است که در آن فولاد در راستای محور طولی تیرآهن نورد میشود. این روش برای کاهش ضخامت و افزایش طول تیرآهن استفاده میشود و بهطور خاص برای سازههای با طول زیاد مناسب است.

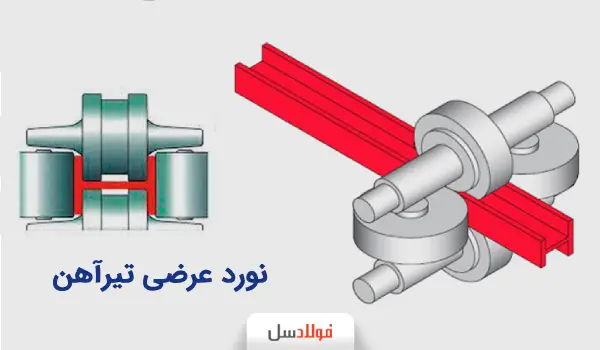

نورد عرضی تیرآهن

در این روش، تغییر شکل فولاد بهصورت عرضی انجام میشود تا به ابعاد خاصی در پهنا برسد. نورد عرضی برای تولید تیرآهنهایی که نیاز به مقاومت عرضی بالایی دارند، استفاده میشود.

نورد شکلی تیرآهن

نورد شکلی فرآیندی است که برای تولید تیرآهنهایی با اشکال خاص طراحی شده است. در این روش، غلتکها بهطور سفارشی کار میکنند تا محصول نهایی مطابق با نیازهای پروژه باشد.

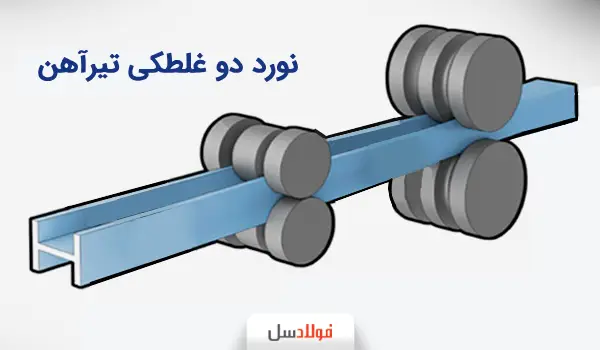

نورد دو غلتکی تیرآهن

این روش از دو غلتک اصلی برای تغییر شکل فولاد استفاده میکند. نورد دو غلتکی یکی از سادهترین روشها در تولید تیرآهن است و معمولاً برای تولیدات استاندارد و معمولی کاربرد دارد.

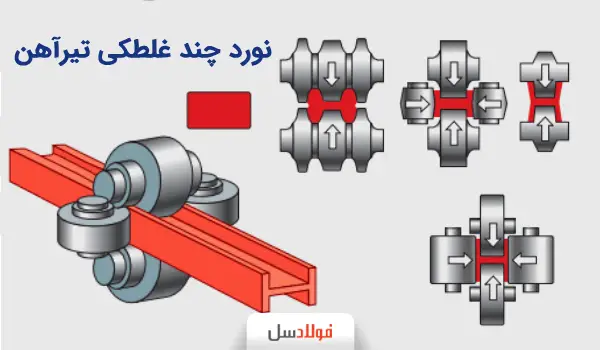

نورد چند غلتکی تیرآهن

در این روش، فولاد از چندین غلتک عبور داده میشود که بهطور همزمان در تغییر شکل و ابعاد آن تاثیر میگذارند. این تکنیک برای تولید تیرآهنهای دقیقتر و با جزئیات بیشتر بهکار گرفته میشود.

نورد چندگانه تیرآهن

در فرآیند نورد چندگانه، فولاد چندین بار از میان غلتکها عبور داده میشود تا به ابعاد و شکل نهایی برسد. این روش برای بهبود کیفیت و دقت محصول نهایی استفاده میشود.

نورد خوشهای تیرآهن

نورد خوشهای از ترکیب چندین غلتک کوچکتر استفاده میکند که با هم فرآیند نورد را انجام میدهند تا فولاد به شکل و اندازه دلخواه درآید. این روش برای تولید تیرآهنهای سبکتر و دقیقتر مناسب است.

جمعبندی نورد تیرآهن

فرآیند نورد تیرآهن یکی از مراحل حیاتی در تولید مقاطع فولادی است که به شکلدهی دقیق و مقاومسازی آن کمک میکند. از بارگیری اولیه تا تنظیم نهایی، هر مرحله از این فرآیند بهدقت طراحی شده تا محصولی باکیفیت و کاربردی به دست آید.

شناخت این فرآیند به ما نشان میدهد که تیرآهن چگونه با استفاده از فناوریهای مختلف، به یکی از اصلیترین عناصر سازههای امروزی تبدیل میشود. حالا اگر در پروژهای نیاز به انتخاب تیرآهن داشتید، میدانید چه مسیری را طی کرده تا به دست شما برسد!