ورقهای فولادی، یکی از پرکاربردترین مواد در صنایع مختلف هستند. این ورقها به دلیل استحکام و انعطافپذیری بالا، در ساخت محصولاتی مانند نبشی، ناودانی، لوازمخانگی، ماشینآلات صنعتی و کشاورزی استفاده میشوند. اما یکی از ویژگیهای مهم ورق، قابلیت خمکاری است که به آنها امکان میدهد تا به شکلها و ابعاد مختلف تبدیل شوند.

تصور کنید که یک ورق گالوانیزه معمولی، با خمکاری صحیح، به ناودانی تبدیل شده و محصول نهایی مورد نظر را شکل میدهد. این فرآیند نیاز به دستگاهها و تکنیکهای خاصی دارد که اگر بهدرستی انجام نشود، ممکن است منجر به نقص یا خرابی محصول شود. در ادامه همراه ما باشید تا با انواع روشها، دستگاهها و کاربردهای خمکاری ورق آشنا شوید.

خمکاری ورق چیست؟

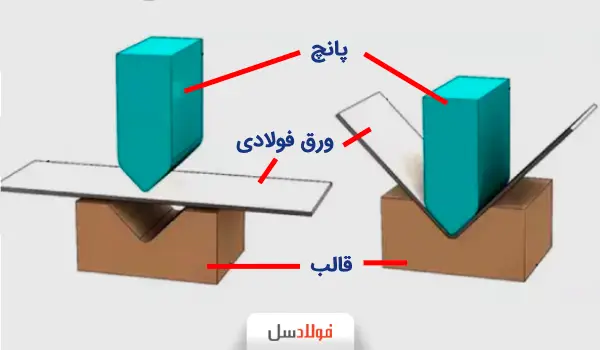

در خمکاری ورق (به انگلیسی: sheet bending)، ورقها تحت فشار قرار میگیرند تا به شکل دلخواه تغییر پیدا کنند. این تغییر شکل بدون برش یا تغییر ضخامت ورق صورت میگیرد و باعث ایجاد اشکال مختلف مانند U، V، Z و… میشود. خمکاری ورق معمولاً با استفاده از دستگاههای مخصوصی انجام میشود که این کار را به شکل دقیق و اصولی امکانپذیر میسازد.

در فرآیند خمکاری، تغییر شکل ورق بدون تغییر در ضخامت آن انجام میشود. این به معنای آن است که ورق تحت فشار قرار میگیرد و به شکل دلخواه خم میشود، اما ضخامت ورق همانند قبل باقی میماند. به این ترتیب، با حفظ ضخامت ورق، محصول نهایی با خواص مکانیکی و استحکام مشابه به دست میآید. این ویژگی یکی از مزایای خمکاری است که باعث میشود ورقها در صنایع مختلف کاربردیتر باشند.

چرا ورقها خمکاری میشوند؟

ورقهای آهنی برای تولید محصولاتی با اشکال و کاربردهای مختلف به خمکاری نیاز دارند. بهعنوان مثال، در صنعت ساختمانی و ساخت لوازمخانگی، ورقها به شکلها و ابعاد مختلف تبدیل میشوند تا در ساخت قطعاتی مانند ناودانیها، نبشیها و دیگر سازههای فلزی کاربرد داشته باشند. خمکاری به شکلدهی دقیق و فرمدهی ورقها کمک میکند تا محصولات مورد نیاز بهصورت استاندارد تولید شوند.

انواع روشهای خمکاری ورق

در فرآیند خمکاری ورق، از روشهای مختلفی استفاده میشود که هرکدام برای کاربرد مشخصی طراحی شدهاند. انتخاب روش مناسب به عوامل مختلفی مانند نوع ورق، ضخامت، جنس و کاربرد نهایی محصول بستگی دارد. در ادامه به معرفی انواع روشهای خمکاری خواهیم پرداخت:

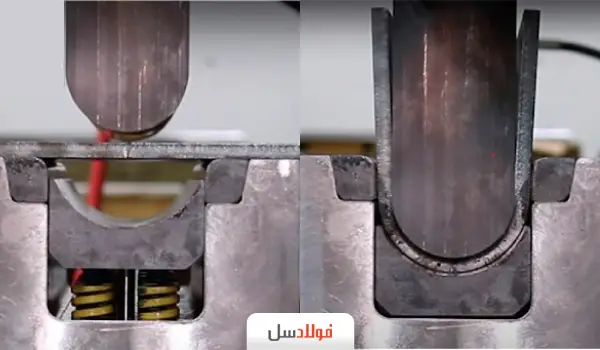

1. خمش کفی (Bottom bending)

روش خمکاری کفی یا Bottom Bending زمانی استفاده میشود که نیاز به زاویههای دقیق و مشخصی در خمکاری باشد. در این روش، ورق تحت فشار یک قالب یا ابزار قرار میگیرد و به شکلی که در انتها از نظر ابعاد و زاویه مشخص شده، خم میشود. این روش بیشتر برای ورقهایی با ضخامت و نیاز به دقت بالا استفاده میشود.

2. خمش هوایی (Air bending)

روش خمکاری هوایی یا Air Bending یکی از رایجترین و پرکاربردترین روشها است. در این روش، ورق تحت فشار کمتر نسبت به روش خمش کفی قرار میگیرد و زاویه خم با دقت بالایی ایجاد میشود. در این فرآیند، قسمت میانی ورق، تحت فشار قرار نمیگیرد و تنها لبههای آن خم میشوند. این روش برای ورقهای نازک و با ضخامت کمتر بسیار مناسب است.

3. خمکاری U

در روش خمکاری U، ورق به شکل U خم میشود. این شکل بیشتر برای تولید قطعاتی مانند ناودانیها و سازههایی با کاربرد در صنعت ساختمانسازی استفاده میشود. در این نوع خمکاری، دستگاههایی به کار میروند که بتوانند به شکل U دقیق و با کیفیت بالا ورق را خم کنند.

4. خمکاری سکهای (Coin bending)

خمکاری سکهای برای ورقهایی با ضخامت بالا و فلزاتی با سختی زیاد به کار میرود. در این روش، فشار بسیار زیادی اعمال میشود تا ورق به شکل دلخواه تغییر یابد. این فرآیند باعث میشود که ورق تا حد زیادی تحت فشار و تغییر شکل قرار گیرد و به دقت و استحکام بالایی برسد.

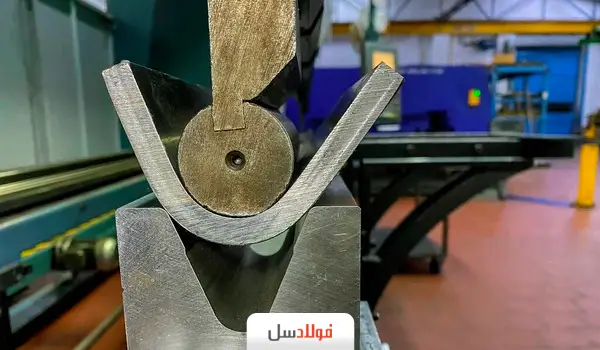

5. خمکاری رول (Roll bending)

در روش خمکاری رول، ورق از طریق غلتکهای متحرک به شکل دلخواه خم میشود. این روش برای تولید لولهها و پروفیلهایی که نیاز به خمکاری با شعاعهای بزرگ دارند، مناسب است. خمکاری رول به صورت پیوسته و با سرعت بالا انجام میشود و برای ضخامتهای بالا کاربرد دارد.

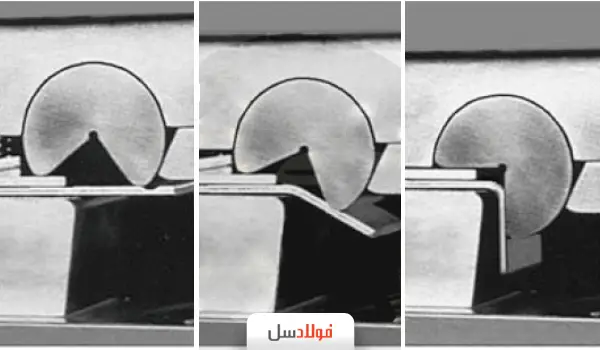

6. خمکاری چرخشی (Rotary bending)

در روش خمکاری چرخشی، ورق حول یک محور میچرخد تا به شکل دلخواه خم شود. این روش بیشتر برای تولید قطعات استوانهای یا مخروطی استفاده میشود. خمکاری چرخشی به دقت بالایی نیاز دارد و برای ورقهایی با ضخامت متوسط تا بالا مناسب است.

7. خمکاری مرحلهای (Step bending)

در خمکاری مرحلهای، ورق به چندین مرحله خمکاری تقسیم میشود. به این ترتیب، فرمدهی دقیقتر و کنترل بهتری بر روی زاویهها و ابعاد ورق حاصل میشود. این روش معمولاً برای ورقهای ضخیم یا ورقهایی که نیاز به چند خمکاری دارند، استفاده میشود.

8. خمکاری لبه (Edge bending)

خمکاری لبه یکی از سادهترین و پرکاربردترین روشهاست. در این روش، تنها لبههای ورق خم میشوند و برای ساخت قطعاتی مانند لولههای خمشده و پروفیلها کاربرد دارد. این فرآیند به دلیل سادگی و سرعت بالا در تولید، بسیار محبوب است.

9. هیدروفرمینگ (Hydroforming)

یکی از روشهای پیشرفته برای شکلدهی قطعات فلزی، هیدروفرمینگ است که با استفاده از فشار هیدرولیک و قالبهای خاص انجام میشود. این فرآیند امکان تولید قطعات پیچیده و دقیق با استحکام بالا و وزن کم را فراهم میکند و در صنایع خودروسازی، هوافضا، نفت و گاز، و تجهیزات صنعتی کاربرد گستردهای دارد.

هیدروفرمینگ انواع مختلفی دارد:

- ورق: برای تولید قطعات تخت و پیچیده.

- لوله: مناسب برای ساخت قطعات لولهای و پروفیلها.

- دیافراگمی: برای شکلدهی دقیقتر با غشاء لاستیکی.

- گرم: تولید قطعات در دمای بالا با استحکام بیشتر.

- انفجاری: برای ساخت قطعات بزرگ با استفاده از فشار انفجار.

این روش به دلیل دقت بالا، کاهش ضایعات و توانایی شکلدهی انواع فلزات، بهینهتر از روشهای سنتی است. با این حال، هزینه تجهیزات و نیاز به مهارتهای تخصصی از چالشهای آن محسوب میشود.

هر یک از این روشها بسته به نیاز و کاربرد میتوانند در تولید ورقهای خمشده با ویژگیهای متفاوت استفاده شوند.

انواع ورقهای مناسب خمکاری

فرایند خمکاری ورق برای تولید محصولات صنعتی بسیار حائز اهمیت است. هر نوع ورق با توجه به ویژگیهای خود، نیاز به روشهای خمکاری متفاوتی دارد. در این بخش، به بررسی انواع ورقهای مناسب برای خمکاری خواهیم پرداخت:

ورق آهن

ورق آهن پرکاربردترین نوع ورق برای خمکاری است. این نوع ورق به دلیل استحکام و مقاومت بالا در برابر فشار و ضربه، در ساخت قطعات صنعتی، سازههای ساختمانی، مخازن و بسیاری دیگر از محصولات صنعتی استفاده میشود. فرآیند خمکاری روی ورق آهن به دو روش سرد و گرم انجام میشود، که انتخاب هرکدام بستگی به نوع محصول نهایی و ضخامت ورق دارد.

ورق گالوانیزه

ورق گالوانیزه یکی از محبوبترین انواع ورقها برای خمکاری است که در صنایع مختلف مانند ساخت سولهها، لولهها و مخازن کاربرد دارد. این ورقها به دلیل مقاومت در برابر زنگزدگی و خوردگی، انتخاب مناسبی برای تولید قطعات در محیطهای مرطوب و صنعتی هستند. فرآیند خمکاری روی ورق گالوانیزه معمولاً با استفاده از روشهای خمکاری سرد انجام میشود.

ورق آلومینیوم

ورق آلومینیوم به دلیل وزن کم، مقاومت در برابر خوردگی و انعطافپذیری بالا، در صنایع مختلفی مانند ساخت خودرو، لوازمخانگی و ساخت قطعات الکترونیکی کاربرد دارد. خمکاری ورق آلومینیوم معمولاً با روشهای خمکاری هوا یا رول انجام میشود. این نوع ورق برای قطعاتی که نیاز به سبکی و استحکام دارند، بسیار مناسب است.

ورق استیل

ورق استیل به دلیل مقاومت بالا در برابر زنگزدگی و خوردگی، در صنایعی مانند تولید تجهیزات غذایی، پزشکی و صنعتی مورد استفاده قرار میگیرد. خمکاری ورق استیل به دلیل سختی و مقاومت بالای این نوع ورق، نیازمند ابزارها و تجهیزات خاصی است. در این فرآیند معمولاً از روشهای خمکاری چرخشی یا رول استفاده میشود.

هر نوع ورق با توجه به خواص فیزیکی و شیمیایی خود، برای کاربردهای متفاوتی مناسب است. انتخاب صحیح نوع ورق برای خمکاری میتواند به افزایش کیفیت و دوام قطعات تولید شده کمک کند.

نکات کلیدی در خمکاری ورق

خمکاری ورق یکی از فرایندهای مهم در تولید محصولات صنعتی است. برای دستیابی به کیفیت مطلوب در این فرآیند، رعایت نکات کلیدی ضروری است. در این بخش، به چهار عامل اساسی تأثیرگذار در خمکاری ورق خواهیم پرداخت:

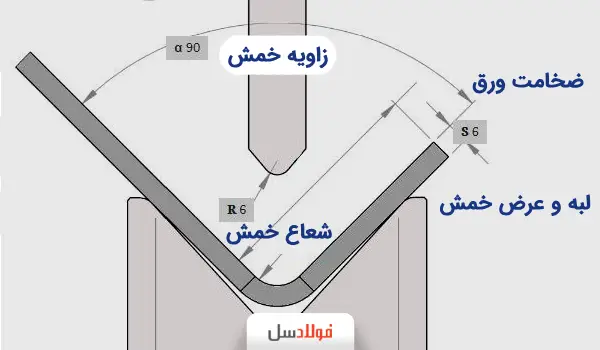

شعاع خمش

شعاع خمش به فاصلهای گفته میشود که در آن ورق خم میشود. هرچه شعاع خمش بزرگتر باشد، انعطافپذیری ورق بیشتر میشود و احتمال ترکخوردگی کمتر خواهد بود. اگر شعاع خمش کوچک باشد، فشار بیشتری به ورق وارد میشود و ممکن است باعث ترکخوردگی یا خرابی شود. بنابراین، رعایت شعاع خمش مناسب، نقش مهمی در جلوگیری از آسیب ورق دارد.

ضخامت ورق

ضخامت ورق یکی از مهمترین عوامل در فرآیند خمکاری است. هرچه ضخامت ورق بیشتر باشد، نیروی بیشتری برای خم کردن نیاز است. از سوی دیگر، ورقهای نازکتر انعطافپذیری بالاتری دارند و با نیروی کمتری میتوان آنها را خم کرد. انتخاب ضخامت مناسب برای ورق بر اساس نیاز کاربرد و نوع خمکاری بسیار اهمیت دارد.

زاویه خمش

زاویه خمش یکی دیگر از عوامل تأثیرگذار در خمکاری ورق است. این زاویه نشاندهنده میزان تغییر شکل ورق در فرآیند خمکاری است. افزایش زاویه خمش میتواند منجر به افزایش نیروی مورد نیاز و کاهش کیفیت خمکاری شود. بنابراین، استفاده از زاویه خمش متناسب با ویژگیهای ورق و نیاز محصول، اهمیت ویژهای دارد.

طول لبه و عرض خمش

طول لبه و عرض خمش تأثیر مستقیمی بر روی کیفیت محصول نهایی دارد. طول لبه به محدودهای اشاره دارد که ورق در آن قسمت خم میشود. هرچه طول لبه بیشتر باشد، نیاز به دقت و کنترل بیشتری در فرآیند خمکاری وجود دارد. عرض خمش نیز نشاندهنده اندازه بخش خمشده است که باید متناسب با نوع ورق و کاربرد آن تنظیم شود.

رعایت این نکات کلیدی در خمکاری ورق میتواند به افزایش کیفیت و کاهش خطاهای احتمالی کمک کند. انتخاب دقیق پارامترهای خمکاری میتواند به بهبود فرآیند تولید و کاهش هزینهها منجر شود.

دستگاههای خمکاری ورق

خمکاری ورق با استفاده از دستگاههای مختلف انجام میشود. هرکدام از این دستگاهها برای نوع خاصی از کاربری طراحی شدهاند و ویژگیهای منحصربهفردی دارند. در این بخش، به بررسی انواع دستگاههای خمکاری ورق میپردازیم:

دستگاه خمکن دستی

دستگاههای خمکن دستی یکی از سادهترین انواع ماشینهای خمکاری هستند که نیروی انسانی برای انجام عملیات خمکاری استفاده میشود. این دستگاهها برای خمکاریهای سبک و قطعات کوچک ایدهآل هستند و در کارگاههای کوچک و پروژههای خانگی کاربرد زیادی دارند.

ویژگیها:

- مناسب برای ورقهای نازک و سبک

- ارزان و اقتصادی

- نیاز به مهارت اپراتور برای دقت بیشتر

دستگاه خمکن برقی

این دستگاهها با استفاده از نیروی الکتریکی کار میکنند و دقت و سرعت بیشتری نسبت به دستگاههای دستی دارند. دستگاههای خمکن برقی معمولاً در کارگاههای متوسط و پروژههای صنعتی کوچک تا متوسط استفاده میشوند.

ویژگیها:

- سرعت بالا در انجام خمکاری

- قابلیت کنترل دقیقتر نسبت به نوع دستی

- مناسب برای ورقهای نازک و با ضخامت متوسط

دستگاه خمکن هیدرولیکی

دستگاههای هیدرولیکی از قدرت و دقت بالایی برخوردارند و برای خمکاری ورقهای ضخیم و سنگین مناسب هستند. این دستگاهها با استفاده از سیستم هیدرولیکی فشار بسیار بالایی ایجاد میکنند که امکان خمکاری ورقهای سخت و ضخیم را فراهم میکند.

ویژگیها:

- مناسب برای پروژههای صنعتی بزرگ

- توانایی خمکاری ورقهای ضخیم و سخت

- هزینه بالاتر نسبت به دستگاههای دستی و برقی

دستگاه خمکن ستونی

این دستگاهها طراحی منحصربهفردی دارند که امکان خمکاری ورقهای بلند و باریک را فراهم میکند. دستگاههای خمکن ستونی در صنایع خاص مانند تولید پروفیلها و قطعات فلزی بلند کاربرد دارند.

ویژگیها:

- مناسب برای ورقهای طولانی و باریک

- دقت بالا در ایجاد خمهای طولانی و مداوم

- قابلیت کار با انواع مختلف ورقها

هرکدام از این دستگاهها برای کاربرد خاصی طراحی شدهاند. انتخاب مناسبترین دستگاه بسته به نوع ورق، ضخامت، و نیاز پروژه میتواند تأثیر زیادی در کیفیت نهایی کار داشته باشد.

مزایا و کاربردهای خمکاری ورق

خمکاری ورق یکی از فرآیندهای کلیدی در صنایع مختلف است که امکان تولید قطعات متنوع با دقت و کیفیت بالا را فراهم میکند. این فرآیند با تغییر شکل ورقها بدون کاهش ضخامت یا کیفیت آنها، قابلیتهای بیشماری برای تولیدکنندگان ایجاد کرده است. در این بخش، به بررسی کاربردهای خمکاری در صنایع مختلف و مزایای آن میپردازیم.

کاربردهای خمکاری ورق

- صنایع خودروسازی

در تولید بدنه خودرو، شاسی، قطعات داخلی و خارجی، خمکاری ورق نقش حیاتی ایفا میکند. این فرآیند به تولید قطعات مقاوم و سبک کمک میکند که در کاهش وزن خودرو و افزایش کارایی آن مؤثر است.

- ساختمانسازی

خمکاری ورق در ساخت سازههای فلزی، پنلهای نمای ساختمان، دربها، نردهها و قطعات تزیینی به کار میرود. دقت و استحکام بالای قطعات خمشده، ایمنی و زیبایی سازهها را تضمین میکند.

- کشتیسازی

در صنعت کشتیسازی، خمکاری ورق برای ساخت بدنه کشتی، عرشه، و قطعات ساختاری مورد استفاده قرار میگیرد. این فرآیند امکان تولید قطعات بزرگ و مقاوم در برابر فشار و خوردگی را فراهم میکند.

- ساخت لوازمخانگی و تجهیزات صنعتی

یخچال، ماشین لباسشویی، مایکروویو و بسیاری از تجهیزات صنعتی با استفاده از قطعات فلزی خمشده تولید میشوند. این روش انعطافپذیری بالایی در طراحی قطعات مختلف به سازندگان میدهد.

مزایای خمکاری ورق

- دقت بالا

یکی از بزرگترین مزایای خمکاری ورق، دقت بالا در تولید قطعات است. این دقت بالا باعث میشود که قطعات تولیدشده کاملاً با طراحی اولیه مطابقت داشته باشند.

- کاهش خطای مونتاژ

قطعات خمشده معمولاً نیاز کمتری به تغییر یا اصلاح در هنگام مونتاژ دارند. این ویژگی باعث صرفهجویی در زمان و هزینه تولید میشود.

- تنوع در محصولات

خمکاری ورق امکان تولید قطعات متنوع با اشکال مختلف را فراهم میکند. این تنوع به تولیدکنندگان اجازه میدهد تا نیازهای مختلف صنایع را پاسخ دهند.

- کاهش مواد اضافی

در خمکاری ورق، مواد اضافی کمتری نسبت به روشهای دیگر تولید قطعات ایجاد میشود که این امر موجب کاهش هزینههای مواد اولیه میشود.

خمکاری ورق با ترکیب دقت بالا، کاهش خطا و انعطافپذیری در طراحی، نقش مهمی در توسعه محصولات و پیشرفت صنایع ایفا میکند. این فرآیند یکی از ابزارهای اصلی تولیدکنندگان برای رقابت در بازارهای جهانی محسوب میشود.

عوامل موثر بر قیمت خمکاری ورق

هزینه خمکاری ورق به عوامل متعددی بستگی دارد که هر کدام میتوانند تأثیر چشمگیری بر قیمت نهایی داشته باشند. در این بخش، مهمترین عوامل مؤثر بر هزینه خمکاری را بررسی میکنیم تا بتوانید با دید بازتری تصمیمگیری کنید.

ضخامت ورق

ضخامت ورق یکی از اصلیترین عوامل در تعیین قیمت خمکاری است. هرچه ورق ضخیمتر باشد، نیروی بیشتری برای خمکاری نیاز است و دستگاههای پیشرفتهتری برای انجام این کار به کار گرفته میشوند. این امر باعث افزایش هزینه نهایی میشود.

نوع روش خمکاری

روش خمکاری مورد استفاده نیز تأثیر زیادی بر قیمت دارد. برای مثال:

- خمکاری هوا (Air Bending): به دلیل مصرف انرژی کمتر و فرآیند سریعتر، هزینه پایینتری دارد.

- خمکاری سکهای (Coining): به دلیل نیاز به دقت بالا و فشار بیشتر، هزینه بیشتری خواهد داشت.

- خمکاری رول و چرخشی: معمولاً برای خمکاریهای دقیق و خاص استفاده میشود و میتواند قیمت را افزایش دهد.

جنس ورق

جنس ورق نقش مهمی در پیچیدگی و هزینه فرآیند دارد. برای مثال:

- ورق آهن: به دلیل سختی کمتر و سهولت خمکاری، هزینه کمتری دارد.

- ورق گالوانیزه: به دلیل پوشش محافظتی، نیاز به دقت بیشتری دارد که ممکن است هزینه را افزایش دهد.

- ورق استیل و آلومینیوم: به دلیل خاصیت ضدزنگ بودن یا سبک بودن، نیاز به تنظیمات خاص و گاهی هزینه بیشتر دارند.

تعداد و پیچیدگی خمش

هرچه تعداد خمشهای مورد نیاز بیشتر و طراحی پیچیدهتر باشد، هزینه خمکاری نیز افزایش مییابد. خمهای ساده و مستقیم هزینه کمتری دارند، اما خمهای پیچیده یا چندگانه به زمان و تجهیزات بیشتری نیاز دارند که باعث افزایش قیمت میشود.

چگونه هزینهها را مدیریت کنیم؟

برای مدیریت هزینه خمکاری، میتوانید موارد زیر را در نظر بگیرید:

- انتخاب ضخامت و جنسی که با نیاز شما سازگار و مقرونبهصرفه باشد.

- استفاده از روشهای سادهتر خمکاری در صورت امکان.

- برنامهریزی دقیق تعداد و نوع خمها برای کاهش پیچیدگی.

توجه به این عوامل به شما کمک میکند تا ضمن حفظ کیفیت، هزینههای خمکاری را بهینه کنید.

جمعبندی خمکاری ورق

خمکاری ورق یکی از جذابترین و کاربردیترین فرآیندهای شکلدهی فلزات است که در قلب بسیاری از صنایع جای گرفته. از ساخت خودرو و کشتی گرفته تا تولید لوازمخانگی و تجهیزات صنعتی، این تکنیک به ما امکان میدهد فلزات سخت و مقاوم را با دقت و ظرافتی کمنظیر به شکلهای دلخواه درآوریم.

حالا که با صفر تا صد خمکاری، از روشها و دستگاهها گرفته تا عوامل تأثیرگذار و مزایای آن آشنا شدید، شاید به ارزش این فرآیند بیشتر پی برده باشید. خمکاری تنها تغییر شکل فلز نیست؛ بلکه پلی است برای تبدیل مواد خام به محصولاتی کاربردی و خلاقانه! اگر شما هم به فکر استفاده از این فرآیند در پروژههای خود هستید، اکنون با آگاهی بیشتری میتوانید تصمیم بگیرید.