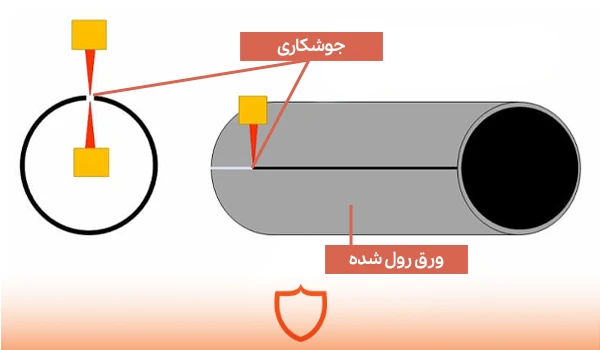

لوله درزدار (Welded Pipe) یکی از رایجترین و پرکاربردترین انواع لولههای فلزی در صنایع مختلف است که با خم کردن یک ورق فلزی و جوش دادن لبههای آن به یکدیگر تولید میشود. در این فرآیند تولید این محصول، که با تولید لوله بدون درز کاملا فرق دارد، ابتدا ورق فلزی به شکل استوانه درآمده و سپس لبههای آن با استفاده از روشهای مختلف جوشکاری به هم متصل میشوند. نتیجه این فرآیند، لولهای است که به وضوح دارای خط جوش یا درز در امتداد طول بدنه خود میباشد.

این ویژگی ساختاری، لوله درزدار را به گزینهای اقتصادی، قابل اعتماد و پرکاربرد برای بسیاری از مصارف صنعتی، ساختمانی و تاسیساتی تبدیل کرده است. با این حال، وجود همین خط جوش باعث ایجاد تفاوتهای اساسی در خواص مکانیکی و عملکردی این لولهها در مقایسه با انواع دیگر به ویژه لولههای بدون درز (Seamless) شده است. برای درک کامل این تفاوتها و انتخاب مناسبترین نوع لوله برای هر پروژه، ابتدا باید با انواع لوله درزدار، روشهای تولید آنها و کاربردهای متداول هر کدام آشنا شد.

انواع لوله درزدار

وقتی صحبت از لولههای فولادی به میان میآید، شناخت انواع لوله نقش بسیار مهمی در انتخاب درست و اصولی برای هر پروژه دارد. یکی از مهمترین گروههای این محصولات، لولههای درزدار هستند که بسته به نحوه ساخت، نوع جوش و شکل ظاهری درز، به چند دسته اصلی تقسیم میشوند. هر یک از این دستهبندیها، بر اساس نیاز پروژه و شرایط کاری، میتواند انتخابی متفاوت و مناسب ارائه دهد.

در این بخش، لولههای درزدار را از دو جنبه بسیار مهم بررسی میکنیم:

انواع لوله درزدار بر اساس نحوه تولید

روش تولید، یکی از عوامل کلیدی در تعیین کیفیت و کاربرد لولههای درزدار است. بسته به تکنولوژی و فرآیند بهکاررفته در ساخت، این لولهها میتوانند ویژگیهای مکانیکی متفاوتی مثل مقاومت در برابر فشار، دقت ابعاد و کیفیت جوشکاری داشته باشند. بهطور کلی، انواع لوله درزدار از نظر روش تولید در چند گروه اصلی قرار میگیرند:

تولید لوله درزدار با روش جوشکاری مقاومتی الکتریکی (ERW)

این روش پرکاربردترین تکنیک، در تولید لولههای درزدار است. در فرآیند ERW، ورقهای فلزی با استفاده از مقاومت الکتریکی به یکدیگر جوش داده میشوند. بدین صورت که با نزدیک شدن لبههای ورقها به هم، جریان الکتریکی از آنها عبور کرده و گرمای لازم برای اتصال را ایجاد میکند. این روش برای تولید محصولاتی با قطر متوسط و مقاومت بالا مناسب است و عموماً در انتقال سیالات با فشار متوسط در صنایع مختلف کاربرد دارد. لولههای ERW بهویژه در صنایع نفت، گاز و ساختمانی مورد استفاده قرار میگیرند.

جوشکاری ذوبی الکتریکی (EFW)؛ مناسب برای لولههای درزدار با قطر بزرگ و فشار بالا

در این روش، جوشکاری با استفاده از حرارت الکتریکی انجام میشود. ابتدا لبههای ورق فلزی تا نقطه ذوب گرم شده، سپس با افزودن فلز پرکننده، اتصال جوشی یکپارچه ایجاد میگردد. این تکنیک امکان تولید لولههایی با قطر بزرگ و استحکام فوقالعاده را فراهم میسازد.

به دلیل استحکام و کیفیت بالای جوش، این لولهها برای انتقال سیالات پر فشار و استفاده در محیطهای صنعتی سنگین ایدهآل هستند. مقاومت در برابر فشارهای بالا و دوام طولانیمدت از مهمترین مزیتهای این محصول محسوب میشوند.

تولید لوله درزدار با جوشکاری فرکانس بالا (HFW)

جوشکاری HFW در واقع یکی از زیرمجموعههای روش جوشکاری مقاومت الکتریکی (ERW) است که در آن، از جریان با فرکانس بالا برای ایجاد گرمای مورد نیاز در محل اتصال استفاده میشود. در منابع تخصصی، HFW به عنوان بخشی از خانواده ERW شناخته میشود و تفکیک آن به عنوان یک روش مستقل، ممکن است موجب سوء تفاهم در درک فرآیند شود.

در این تکنیک، با عبور جریان الکتریکی فرکانس بالا از لبههای ورق، گرمای لازم برای ذوب سطحی ایجاد شده و پس از آن، لبهها با فشار به یکدیگر متصل میشوند تا جوش یکنواخت و مقاومی شکل بگیرد. به دلیل سرعت بالا، کیفیت مناسب جوش و یکنواختی در ضخامت و شکل، لولههای تولید شده با این روش برای استفاده در صنایع حساس مانند نفت و گاز، انتقال سیالات تحت فشار و محیطهای صنعتی سخت، انتخاب بسیار مناسبی هستند. استفاده از HFW در پروژههایی که نیازمند دقت بالا در ابعاد و تحمل فشار هستند، رایجتر است؛ چرا که جوش ایجاد شده در این روش، استحکام قابل توجهی در برابر فشار و شرایط محیطی سخت از خود نشان میدهد.

جوشکاری قوسی زیر پودری (SAW)؛ برای تولید لولههای صنعتی با استحکام بالا

در این روش، از یک الکترود قوسی همراه با پودر محافظ برای ایجاد جوش استفاده میشود. پودر بهعنوان یک لایه محافظ عمل کرده و از تماس جوش با هوا جلوگیری میکند، که این امر منجر به کیفیت بالاتر جوش میشود. جوشکاری SAW عموماً برای تولید لولههایی با قطر بزرگ و نیازمند استحکام بالا به کار میرود. این روش بهویژه در صنایع سنگین مانند ساخت مخازن و خطوط انتقال بزرگ کاربرد دارد، جایی که دقت و استحکام جوش از اهمیت بالایی برخوردار است.

| روش تولید | مزایا | |

|---|---|---|

| جوشکاری مقاومتی الکتریکی (ERW) | صنایع نفت، گاز، ساختمانی، انتقال سیالات متوسط | سرعت بالا، هزینه کمتر، مناسب برای قطر متوسط |

| جوشکاری ذوبی الکتریکی (EFW) | انتقال سیالات فشار بالا، محیطهای صنعتی سنگین | استحکام بالا، مناسب برای لولههای بزرگ |

| جوشکاری فرکانس بالا (HFW) | صنایع نفت و گاز، انتقال سیالات تحت فشار | سرعت بالا، کیفیت جوش بالا |

| جوشکاری قوسی زیر پودری (SAW) | صنایع سنگین، ساخت مخازن و خطوط انتقال بزرگ | کیفیت بالا، استحکام زیاد |

انواع لوله درزدار بر اساس شکل

لولههای درزدار را میتوان براساس شکل درز جوش آنها دستهبندی کرد. این شکل درز نشان میدهد که ورق فولادی اولیه چگونه خم و به لوله تبدیل شده است و دقیقاً به همین دلیل، هر نوع از این لولهها ویژگیهای خاص خود را دارد و در شرایط مشخصی استفاده میشود. حالا بیایید با دو مدل اصلی این لولهها آشنا شویم:

لوله درز مستقیم

لوله درز مستقیم همانطور که از نامش پیداست، درز جوش آن به صورت یک خط صاف و مستقیم در طول بدنه لوله قرار گرفته است. برای ساخت این لولهها، ابتدا ورقهای فولادی را در ابعاد مشخص برش میدهند، سپس با استفاده از دستگاههای خاص، ورق را خم میکنند تا به شکل یک استوانه دربیاید. در نهایت، لبههای ورق دقیقاً در یک خط به یکدیگر نزدیک میشوند و به وسیله جوشکاری، به هم متصل میشوند. نتیجهی این فرآیند یک لوله با درز صاف، یکنواخت و مستقیم است. این نوع لولهها معمولاً در شرایطی استفاده میشوند که:

- فشار متوسط تا نسبتاً بالا وجود دارد.

- نیاز به لولهای با سطح داخلی هموار و قطر دقیق است.

- طول لوله اهمیت دارد و لازم است در ابعاد بلندتر تولید شود.

کاربردهای رایج این مدل لوله شامل خطوط انتقال گاز، سیستمهای آبرسانی، داربستها، سازههای فلزی و صنایع نفت و گاز است. بهدلیل جوش مستقیم، این لولهها از استحکام مناسبی برخوردارند و بهصرفهتر از انواع بدون درز هستند.

یکی از دلایلی که این لولهها در صنایع مختلف طرفدار دارند، مقرونبهصرفه بودن نسبت به کیفیت و استحکام آن است. در زمان خرید، توجه به کیفیت جوش، استاندارد تولید و البته مقایسه دقیق قیمت لوله درزدار صنعتی با سایر گزینهها، نقش مهمی در انتخاب نهایی دارد.

لوله درز مارپیچ

لوله درز مارپیچ یا همان لوله اسپیرال، نوع دیگری از لولههای درزدار است که درز جوش آن برخلاف مدل قبلی، به صورت یک خط مارپیچ دورتادور بدنه لوله کشیده شده است. در این روش تولید، ورق فولادی به شکل نواری از رول باز میشود و در حین حرکت، به صورت مارپیچ پیچیده میشود تا به شکل لوله درآید. لبههای این نوار همزمان با خم شدن، در مسیر مارپیچی به هم نزدیک میشوند و توسط دستگاههای جوشکاری به یکدیگر متصل میشوند.

به دلیل این شکل خاص درز، لوله اسپیرال میتواند در ابعاد بسیار بزرگ و با قطر بالا تولید شود، در حالی که کیفیت و استحکام آن حفظ میشود.

این لولهها بیشتر در پروژههایی استفاده میشوند که:

- قطر لوله بزرگ است.

- فشار کاری نسبتاً زیاد است.

- نیاز به انعطافپذیری بیشتر در برابر فشارهای داخلی و خارجی وجود دارد.

معمولاً لولههای اسپیرال را در خطوط انتقال نفت، گاز، فاضلابهای صنعتی، پروژههای آبیاری و سازههای زیرزمینی مشاهده میکنید.

همانطور که اشاره شد، لولههای درزدار در انواع و مشخصات فنی متنوعی تولید میشوند. اکنون این سوال پیش میآید که هر یک از این انواع در کدام بخشهای صنعتی و با چه هدفی مورد استفاده قرار میگیرند؟ در ادامه به بررسی مصارف عملی و کاربردی این لولهها در صنایع مختلف میپردازیم تا معیارهای انتخاب مناسبترین گزینه برای هر پروژه مشخص گردد.

کاربرد لوله درزدار

لولههای درزدار با توجه به تنوع بالا در سایز، ضخامت و نوع جوشکاری، نقش مهمی در بسیاری از پروژههای صنعتی و ساختمانی دارند. آنچه این محصولات را برای کارفرماها جذاب میکند، مقرون بهصرفه بودن قیمت لوله در کنار قابلیت تولید سفارشی و تحویل سریعتر نسبت به نوع بدون درز است. این نوع لولهها در موقعیتهای مختلفی، از انتقال سیالات گرفته تا ساخت سازههای فلزی مورد استفاده قرار میگیرند. در ادامه، کاربردهای رایج لوله درزدار را بررسی میکنیم:

- صنعت نفت و گاز

در صنعت نفت و گاز، لولههای درزدار بیشتر در خطوط انتقال گاز طبیعی، نفت خام، مواد پتروشیمی و همچنین بهعنوان جدار چاه به کار میروند. در این حوزه، بهدلیل فشار بالا و شرایط محیطی سخت، معمولاً از لولههای درز مستقیم (ERW) با ضخامت بالا استفاده میشود. در پروژههایی که محیط دچار خوردگی یا رطوبت شدید است، لولههای اسپیرال یا محصولات پوششدار ضدزنگ میتوانند گزینههای بهتری باشند. - تاسیسات ساختمانی

در تأسیسات ساختمانی، از لولههای درزدار برای سیستمهای آبرسانی، فاضلاب، گرمایش مرکزی، موتورخانه و همچنین داربستهای فلزی استفاده میشود. برای لولهکشی آب، نوع گالوانیزهی آن بهدلیل مقاومت در برابر زنگزدگی انتخاب میشود. در بخش داربستسازی نیز لولههای صنعتی با ضخامت بالا مورد استفاده قرار میگیرند تا بتوانند وزن بالا و فشارهای جانبی را تحمل کنند. - کشاورزی و آبیاری

در کشاورزی و سیستمهای آبیاری، لولههای درزدار کاربرد وسیعی در انتقال آب، کود مایع، و ایجاد شبکههای آبیاری قطرهای و بارانی دارند. محصولات گالوانیزه گرم بهترین گزینه برای این کاربردها هستند، چرا که دوام بالایی در برابر رطوبت و تغییرات دمایی دارند و دچار زنگزدگی نمیشوند. - صنایع غذایی و دارویی

صنایع غذایی و دارویی نیاز به لولههایی دارند که علاوه بر انتقال ایمن مواد، از ورود آلودگی جلوگیری کنند. در این صنایع، از محصولات استنلس استیل درزدار استفاده میشود که سطح داخلی آنها صیقلی و پولیشخورده است. این ویژگی مانع از تجمع آلودگی شده و تمیزکاری آنها را سادهتر میکند، بهویژه در خطوط انتقال شیر، روغنهای خوراکی و مایعات حساس. - نیروگاهها و صنایع انرژی

صنایع غذایی و دارویی به لولههایی با استانداردهای بهداشتی بسیار بالا نیاز دارند که بتوانند مواد را به شکلی کاملاً ایمن و بهداشتی انتقال دهند. در این صنایع حساس، عموماً از لولههای استنلس استیل درزدار با گریدهای 304 و 316L استفاده میشود که دارای سطح داخلی پولیش خورده با کیفیت بالا هستند.

این نوع لولهها به ویژه در خطوط انتقال محصولات حساس مانند شیر، روغنهای خوراکی، مایعات دارویی و محلولهای استریل کاربرد گستردهای دارند. این لولهها طوری طراحی شدهاند که راحت تمیز میشوند و حتی میتوان آنها را بدون باز کردن، ضدعفونی کرد. به همین دلیل در صنایع حساس مثل تولید دارو یا مواد غذایی بسیار کاربرد دارند. - خودروسازی و ماشینآلات

در صنعت خودروسازی و ساخت ماشینآلات سنگین، لولههای درزدار برای سیستم اگزوز، لولههای هیدرولیک کمفشار و بخشهایی از سازههای فلزی مورد استفاده قرار میگیرند. در این بخشها معمولاً از لولههای سبک یا متوسط با قابلیت خمکاری و فرمپذیری بالا استفاده میشود تا با طراحی قطعات مختلف هماهنگ باشند و در عین حال وزن کل مجموعه را بالا نبرند.

همانطور که دیدیم، لولههای درزدار بهدلیل تنوع بالا، قیمت اقتصادی و امکان تولید در اندازههای مختلف، در طیف وسیعی از صنایع کاربرد دارند؛ از تأسیسات ساختمانی و خطوط انتقال نفت و گاز گرفته تا سیستمهای حساس صنایع غذایی. اما با وجود تمام این مزایا، در بعضی پروژهها بهویژه در شرایط فشار یا دمای بالا، استفاده از لولههای بدون درز توصیه میشود. در بخش بعدی، به تفاوتهای لوله درزدار و بدون درز میپردازیم تا انتخاب دقیقتری برای پروژههای خاص داشته باشید.

تفاوت لوله درزدار با بدون درز

هرچند لولههای درزدار و بدون درز در ظاهر شباهت زیادی به یکدیگر دارند، اما تفاوتهای مهمی در روش تولید و قابلیتهای عملکردی آنها وجود دارد که انتخاب صحیح را به یکی از تصمیمهای فنی حیاتی در هر پروژه صنعتی تبدیل میکند. این تفاوتها بیشتر به ساختار لوله، میزان تحمل فشار، مقاومت در برابر شرایط محیطی و هزینه تمامشده مربوط میشود. هر یک از این دو نوع لوله، مزایا و محدودیتهای خاص خود را دارند که باید پیش از خرید، به دقت بررسی شوند.

لولههای درزدار به دلیل قیمت مناسب، تنوع در ابعاد و سرعت بالاتر در تحویل، در بسیاری از پروژههای صنعتی انتخابی کاربردی و اقتصادی به شمار میروند. با این حال، وجود خط جوش در ساختار این لولهها، میتواند در برخی شرایط، نقطه ضعف محسوب شود. بهخصوص در محیطهای خورنده یا تحت فشار بالا، خط جوش ممکن است مقاومت کلی لوله را کاهش دهد و احتمال بروز نشتی یا شکست را افزایش دهد. به همین دلیل در پروژههای حساس و بحرانی مانند بویلرها، سیستمهای بخار و خطوط انتقال سیالات در فشارهای بالا، استفاده از لولههای درزدار با ریسک فنی همراه است و در این موارد، معمولاً لولههای بدون درز انتخاب میشوند.

| ویژگیها | لوله درزدار (Welded) | لوله بدون درز (Seamless) |

|---|---|---|

| روش تولید | با خمکردن ورق و جوش دادن لبهها | از بیلت یا شمش فولادی، بدون جوش |

| ظاهر خارجی | معمولاً خط جوش روی سطح قابل مشاهده است. | سطح یکنواخت و بدون جوش |

| مقاومت به فشار و دما | مناسب برای فشارهای کم تا متوسط | تحمل فشار و دمای بالا بدون نگرانی از ناحیه جوش |

| قطرهای قابل تولید | مناسب برای قطرهای بزرگ (تا ۲.۵ متر) | محدودیت در قطرهای بسیار بالا |

| وزن | در سایز یکسان، معمولاً کمی سنگینتر | سبکتر بهدلیل نبود جوش و یکنواختی ساختار |

| قیمت | اقتصادیتر و مقرونبهصرفه | گرانتر بهدلیل فرآیند پیچیدهتر تولید |

| کاربردهای رایج | تاسیسات ساختمانی، خطوط انتقال، سازه های فلزی | صنایع نفت و گاز، بخار فشار بالا، کاربرد های حساس |

| زمان تحویل | کوتاه تر بهدلیل سهولت تولید | طولانیتر بهخاطر محدودیت تولید و فرآیند خاص |

| تنوع تولید سفارشی | امکان تولید در ضخامت و ابعاد مختلف | محدودتر، بهویژه در ضخامتهای خاص |

در نهایت، انتخاب بین لوله درزدار یا بدون درز باید بر اساس شرایط کاری، نوع سیال، فشار عملیاتی و الزامات ایمنی هر پروژه انجام شود. خرید از تأمینکنندگان معتبر نیز نقش مهمی در اطمینان از کیفیت و عملکرد مناسب لوله خواهد داشت.

شرکت فولادسل با بهرهگیری از سالها تجربه در صنعت فولاد و تخصص فنی بالا، لولههای درزدار باکیفیت را از برترین برندهای جهانی ارائه میدهد. با خرید از فولادسل، شما میتوانید از مشاورههای حرفهای ما بهرهمند شده و لولههای درزدار را با اطمینان کامل خریداری کنید. علاوه بر دریافت گواهی کیفیت و امکان بررسی نمونه محصول، میتوانید بار خود را بهصورت مستقیم از درب کارخانه تحویل بگیرید و در هزینهها و زمان پروژهتان صرفهجویی کنید.